жестяная коробка производство

Когда слышишь ?жестяная коробка производство?, многие сразу представляют конвейер, где из листа железа штампуют одинаковые баночки. Это, конечно, основа, но лишь малая часть. На деле, это постоянный баланс между давлением пресса, свойствами жести и… ожиданиями заказчика, который хочет и прочность, и идеальный принт, и чтобы крышка закрывалась с тем самым, удовлетворительным щелчком. Частая ошибка — считать, что главное найти оборудование. Нет, главное — понять, как поведет себя конкретная жесть с конкретным покрытием в конкретных условиях. У нас в цеху иногда лежат образцы, которые вроде бы прошли все тесты, а при массовой вырубке дают микротрещины на сгибе. И вот тут начинается настоящая работа.

От чертежа до образца: где кроются неочевидные сложности

Возьмем, казалось бы, простую коробку для чая. Заказчик присылает дизайн с красивыми, закругленными гранями. Визуально — отлично. Но при разработке штампа оказывается, что радиус закругления слишком мал для выбранной толщины жести. При формовке её просто порвёт. Приходится возвращаться к обсуждению: либо менять радиус, либо увеличивать толщину материала, что повлияет на конечную стоимость. Это типичный момент, который не виден со стороны.

Или вот, печать. Казалось бы, сегодня цифровые технологии всё позволяют. Но жесть — не бумага. Краска ложится иначе, требует специальных грунтовок и последующего обжига в печи для полимеризации. Малейшее отклонение в температуре — и цвет партии уйдёт в желтизну или станет матовым вместо глянца. Мы как-то потеряли почти целую смену, пытаясь подобрать режим для сложного градиента. В итоге, упростили дизайн, потому что технологически воспроизвести его на жести в массовом производстве оказалось нерентабельно. Клиент сначала расстроился, но потом увидел, что даже упрощенный вариант смотрится качественно за счет точности совмещения красок.

Здесь, кстати, важно выбрать правильного партнера. Я давно слежу за деятельностью ООО Гуанчжоу Босинь Металлические Изделия. Их сайт nice-can.ru — это не просто витрина, а видно, что люди понимают суть. В их описании прямо сказано про индивидуальное производство жестяных коробок и банок, и это чувствуется по портфолио. У них, судя по всему, хорошо отлажена работа с прецизионными штампами для сложных форм. Для рынка, где многие предлагают лишь стандартные решения, такой подход — большое преимущество.

Материал: почему жесть — это не просто ?железка?

Вот смотрите, все говорят ?жесть?. Но это общее название. Есть белая жесть (лужёная), есть черная (нелужёная), есть разные марки стали, разная толщина, разное покрытие — хром, лаки, полимеры. Выбор материала — это уже 50% успеха будущего изделия. Для упаковки пищевых продуктов, например, критически важна белая жесть и специальный пищевой лак внутри. А для сувенирной или технической упаковки можно сэкономить, взяв черную жесть с последующей полноцветной печатью.

Однажды мы делали партию коробок для инструмента. Заказчик настаивал на тонкой жести, чтобы снизить вес и стоимость. Сделали. А при транспортировке (не самой аккуратной) часть коробок помялась. Пришлось компенсировать. Теперь всегда советуем: если содержимое тяжелое или логистика непредсказуема, лучше перестраховаться. Прочность стенки — это не только толщина, но и конструкция рёбер жёсткости, которые закладываются в дизайн штампа. Иногда добавить одно ребро — и проблема решается без перехода на более дорогой материал.

Работа с алюминием — это отдельная история. Он мягче, лучше поддается глубокой вытяжке, но и дороже. И его сложнее паять, если нужна герметичная сборка. Производство жестяных коробок из алюминия часто выбирают для премиального сегмента, где важен внешний вид и малый вес. Но тут свои подводные камни: алюминий легко царапается, требует особой обработки кромок.

Логистика и экономика: что не посчитают в смете

Часто заказчики фокусируются на цене за штуку, забывая про упаковку и транспортировку. Готовые коробки — объёмный товар. Неправильно рассчитанная паллетизация может увеличить стоимость доставки на 20-30%. Мы научились этому горьким опытом: теперь всегда предлагаем несколько вариантов укладки и считаем итоговую стоимость ?до двери? склада заказчика.

Ещё один момент — минимальный тираж. Штамп — инструмент дорогой. Его изготовление окупается только при определенном объёме. Иногда для мелкой партии в 500-1000 штук дешевле и быстрее использовать технологию лазерной резки и гибки, хотя это будет дороже за штуку, но не потребует затрат на оснастку. Нужно честно обсуждать это с клиентом, считать разные сценарии. Компания ООО Гуанчжоу Босинь Металлические Изделия, судя по их предложениям, как раз работает с разными тиражами, что говорит о гибкости производства.

Хранение жести — тоже наука. Рулоны или листы должны лежать в сухом помещении. Попадание влаги — и на материале появляется ?ведьмина сыпь?, микроскопическая коррозия, которая после печати проявится в виде рыжих точек. Испорченный материал. Потери.

Контроль качества: не там, где все его ждут

Многие думают, что контроль — это в конце конвейера: взял готовую коробку, осмотрел. Это последний этап. Настоящий контроль начинается с входящего сырья. Каждая партия жести проверяется на толщину, равномерность покрытия, твердость. Потом — контроль первого образца со штампа. Потом — выборочный контроль каждые 15-20 минут в процессе печати и вырубки. Смотришь на совмещение цветов, на глубину вытяжки, на остроту кромок.

Самый коварный брак — тот, что проявляется не сразу. Например, недостаточная полимеризация лака. Коробка сходит с линии — блестит, красивая. А через месяц краска начинает слезать или тускнеть. Поэтому у нас есть небольшая ?печь? для ускоренных испытаний: готовые образцы держат в агрессивных условиях (повышенная температура, влажность) и смотрят на результат. Это спасает от больших рекламаций.

И да, человеческий фактор. Оператор пресса, который слышит изменение звука при штамповке, или печатник, который видит, что цвет ?уплывает? на палитре, — это бесценно. Ни одна автоматика пока не заменит этот опыт. Поэтому так важен постоянный состав в цеху.

Взгляд в будущее: экология и кастомизация

Тренд на экологичность давит на всех. Жесть, кстати, материал на 100% перерабатываемый бесконечное число раз. Это большой плюс. Но есть и давление по сокращению отходов производства. Обрезь жести, которая остается после вырубки, мы не выбрасываем, а сдаём в переплавку. Это и экология, и небольшая экономия.

Второй тренд — запрос на полную кастомизацию. Уже мало сделать нестандартную форму. Хотят уникальные механизмы закрывания, встроенные держатели, комбинации материалов (жесть + пластик, жесть + дерево). Это выводит производство жестяных коробок из разряда штамповки в область инженерного дизайна. Тут без тесного сотрудничества с конструкторами и дизайнерами заказчика не обойтись. Видно, что на этом и строит свою репутацию ООО Гуанчжоу Босинь Металлические Изделия, позиционируя себя как предприятие, специализирующееся на индивидуальном подходе.

В итоге, что такое производство жестяной коробки? Это не просто цех. Это цепочка решений: от выбора марки стали и дизайна штампа до логистики готовой продукции. Это умение договориться с заказчиком на языке технологических ограничений и возможностей. И когда все звенья сходятся, получается не просто тара, а продукт, который работает на бренд, защищает содержимое и радует тактильными ощущениями. А это, пожалуй, и есть главная цель.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фабрика металлическая упаковка индивидуальная белая трафаретная печать маленькое лезвие хранение перерабатываемая жестяная банка для бритв жестяные банки для утилизации лезвий коробка

Фабрика металлическая упаковка индивидуальная белая трафаретная печать маленькое лезвие хранение перерабатываемая жестяная банка для бритв жестяные банки для утилизации лезвий коробка -

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов -

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением -

Фабрика индивидуальные круглые жестяные банки для виски водки жестяные банки подарки для вина хранение металлические жестяные банки с крышками

Фабрика индивидуальные круглые жестяные банки для виски водки жестяные банки подарки для вина хранение металлические жестяные банки с крышками -

Индивидуальная печать пищевой класс круглые жестяные контейнеры металлические банки жестяные банки для печенья с крышкой подарки закуски шоколад конфеты жестяные банки

Индивидуальная печать пищевой класс круглые жестяные контейнеры металлические банки жестяные банки для печенья с крышкой подарки закуски шоколад конфеты жестяные банки -

Сферические жестяные подарочные банки футбольный принт совместный индивидуальный заказ сферические металлические банки производство Гуандун Китай

Сферические жестяные подарочные банки футбольный принт совместный индивидуальный заказ сферические металлические банки производство Гуандун Китай -

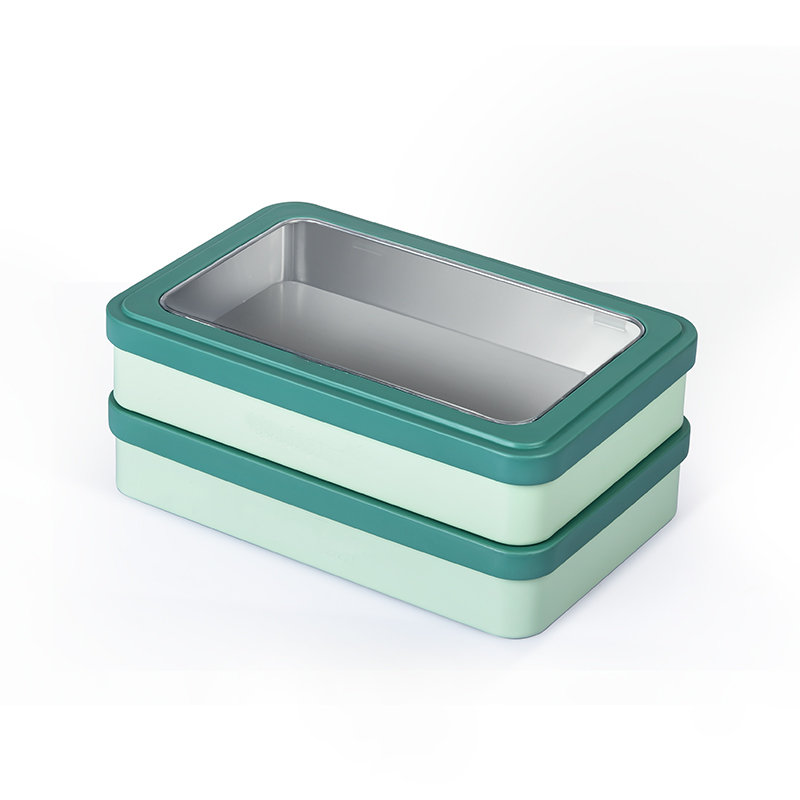

Фабрика поставщик индивидуальные квадратные жестяные банки для конфет печенья чайные жестяные банки для рассыпного чая зеленые оранжевые металлические жестяные банки с окном из ПВХ

Фабрика поставщик индивидуальные квадратные жестяные банки для конфет печенья чайные жестяные банки для рассыпного чая зеленые оранжевые металлические жестяные банки с окном из ПВХ -

NICE-CAN Индивидуальные пищевой класс металлические жестяные банки для подарков жестяные контейнеры для конфет прямоугольные жестяные коробки для шоколада печенья с окошком

NICE-CAN Индивидуальные пищевой класс металлические жестяные банки для подарков жестяные контейнеры для конфет прямоугольные жестяные коробки для шоколада печенья с окошком -

Гуанчжоу поставщик фабрика пищевой класс индивидуальная металлическая упаковка персонализированные жестяные коробки прямоугольные жестяные банки для кофе чая

Гуанчжоу поставщик фабрика пищевой класс индивидуальная металлическая упаковка персонализированные жестяные коробки прямоугольные жестяные банки для кофе чая -

Фабрика упаковка индивидуальные пищевой класс большие круглые металлические жестяные банки для торта шоколада перерабатываемые круглые жестяные контейнеры для хранения чая

Фабрика упаковка индивидуальные пищевой класс большие круглые металлические жестяные банки для торта шоколада перерабатываемые круглые жестяные контейнеры для хранения чая -

Гуанчжоу производители роскошные пищевые жестяные банки для шоколада прямоугольные перерабатываемые металлические жестяные контейнеры пустые жестяные коробки для печенья

Гуанчжоу производители роскошные пищевые жестяные банки для шоколада прямоугольные перерабатываемые металлические жестяные контейнеры пустые жестяные коробки для печенья -

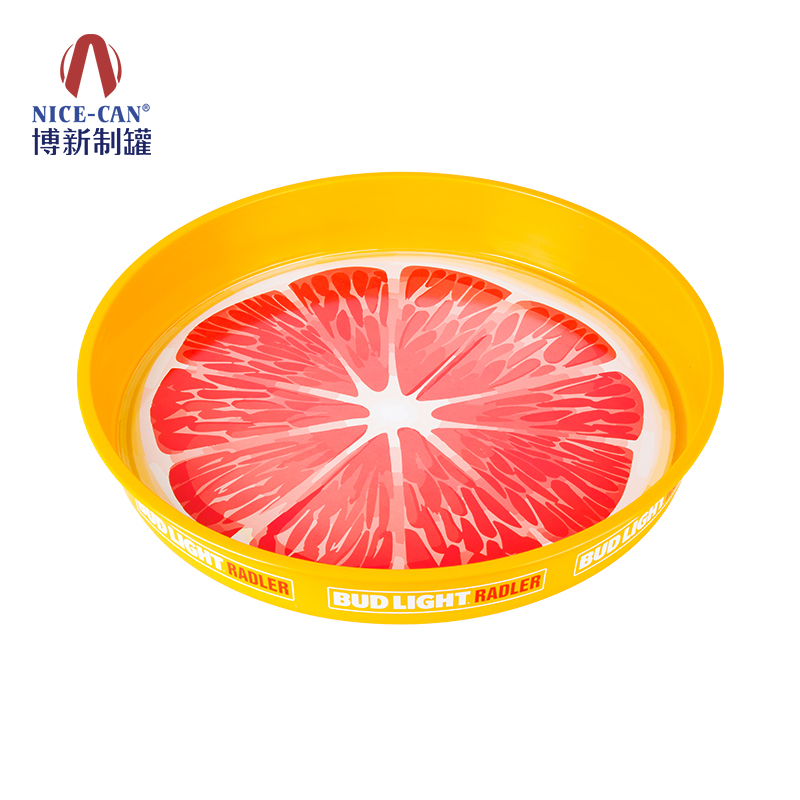

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы

Связанный поиск

Связанный поиск- Рождественская жестяная банка для печенья

- Круглая жестяная банка для печенья

- Жестяная коробка с крышкой

- Индивидуальная металлическая жестяная коробка

- Маленькая жестяная коробка для завтрака

- Жестяная коробка матового черного цвета

- Жестяные коробки для печенья на Рождество

- Квадратная жестяная коробка с крышкой

- жестяная коробка прямоугольная

- Жестяная коробка для сигар