Жестяная коробка с петлевой крышкой

Когда слышишь ?жестяная коробка с петлевой крышкой?, многие представляют себе банальную шкатулку для чая или печенья. Вот тут и кроется первый профессиональный прокол — недооценка инженерной мысли, которая стоит за этой, казалось бы, простой фурнитурой. Петля — это не просто элемент для открывания, это точка напряжения, узел, определяющий долговечность всего изделия и впечатление клиента. За годы работы с металлической упаковкой, в том числе в тесном контакте с производителями вроде ООО Гуанчжоу Босинь Металлические Изделия, чей ассортимент можно увидеть на nice-can.ru, я убедился: именно на таких деталях ломаются и начинающие компании, и опытные заказчики, пытающиеся сэкономить копейку.

Петля как слабое звено: почему теория расходится с практикой

В каталогах всё выглядит идеально: аккуратная крышка, плавный ход. Но в реальности, особенно при серийном производстве под индивидуальный заказ, начинаются нюансы. Толщина жести. Казалось бы, стандарт 0.2-0.3 мм. Но если для корпуса она подходит, то для зоны крепления петли — уже нет. При активном использовании крышки металл в месте вальцовки или точечной сварки петли начинает ?уставать?. Видел образцы, где после пятисот циклов открывания появлялась едва заметная трещина. Клиент потом жалуется, а причина — в неверном расчёте нагрузки на конкретный размер коробки.

Здесь и пригождается опыт тех, кто занимается этим профессионально. Возьмём, к примеру, ООО Гуанчжоу Босинь Металлические Изделия. Изучая их подход к индивидуальному производству жестяных коробок, заметно, что для изделий с петлевой крышкой они часто предлагают усиление — либо за счёт более толстого металла в зоне крепления, либо за счёт специальной профилировки борта. Это не указано явно в стандартном описании, но всплывает в технических консультациях. Такие детали не пишут в рекламных брошюрах, о них узнаёшь только в процессе совместной разработки макета.

Ещё один практический момент — тип петли. Проволочная или ленточная? Для небольших подарочных коробок часто идёт проволочная, она дешевле и выглядит миниатюрнее. Но если в коробку планируется класть что-то тяжёлое (инструмент, премиальная парфюмерия в стекле), то при переноске за крышку вся нагрузка ляжет на две тонкие точки пайки. Ленточная петля, приваренная по всей длине, распределяет усилие. Но и она требует идеально ровного борта, иначе будет перекос. Сам сталкивался с партией, где автоматическая линия дала минимальный разброс по высоте борта, и часть крышек закрывалась с усилием. Пришлось корректировать техпроцесс.

Соединение корпуса и дна: что скрывает ?бесшовность?

Часто заказчики зациклены на петле, забывая, что коробка — это система. Надёжность жестяной коробки с петлевой крышкой начинается с дна. Глубокий вытяжной низ — это хорошо для герметичности и жёсткости, но он усложняет монтаж петли. Если коробка небольшая, до 10 см в высоту, то проблем меньше. А вот для высоких, узких коробок под дорогой алкоголь или сигары, центр тяжести смещается. При открывании крышка, особенно если она тоже металлическая и тяжёлая, создаёт опрокидывающий момент. И тут важно, как соединено дно с корпусом — двойным замком или сваркой.

Сварка даёт монолитность, но требует идеальной подготовки кромок и может давать термическую деформацию, которая потом аукнется при установке петли. Замок (фальц) более традиционен, но в точке соединения концов ленты может быть микрозазор. В него со временем может набиваться пыль, для кондитерских или чайных продуктов это критично. В работе с китайскими производителями, такими как Bosin, часто предлагают комбинированный вариант для премиум-сегмента: сварной шов плюс последующая прокатка для упрочнения. Это не из дешёвых решений, но для брендов, где важен каждый элемент восприятия, необходимо.

Помню историю с заказом на коробки для коллекционных монет. Заказчик хотел идеальную геометрию и ощущение цельности. Петлевая крышка была обязательна для лёгкого доступа. После первых образцов стало ясно, что стандартное дно ?в замок? придаёт лёгкую овальность, что было заметно невооружённым глазом. Перешли на сварное дно с последующей калибровкой в пресс-форме. Петлю при этом пришлось сместить на пару миллиметров выше от края, чтобы не попасть в зону термического влияния шва. Такие тонкости не прописаны в учебниках.

Отделка и функциональность: конфликт эстетики и механики

Золотое тиснение, матовая лакировка, полноцветная печать — всё это может убить идеальную работу петли. Главный враг — лак, попавший в зазор между осью петли и её креплением. При сушке в печи он полимеризуется и фактически склеивает подвижные элементы. Результат — тугая, скрипящая крышка. Стандартное решение — маскировка петли при лакировке или её установка уже после финишной отделки. Но второй вариант дорог и повышает себестоимость.

На сайте nice-can.ru в разделе про алюминиевые коробки видно, что для них часто предлагают вариант с накладной декоративной петлёй. Это интересный компромисс. Сама петля — функциональная, стальная, крепится изнутри, а снаружи на клей или заклёпки монтируется декоративная накладка из того же алюминия с отделкой. Это решает проблему с лаком, но добавляет ступень в сборке. Для жести такой подход менее распространён, так как сложнее обеспечить точное совпадение.

Ещё один нюанс — уплотнитель. Если коробка должна защищать содержимое от влаги или запахов (например, для чая или табака), под крышку клеят силиконовый или резиновый уплотнитель. Его толщина и упругость напрямую влияют на усилие открывания. Слишком толстый — петля работает на пределе, может деформировать борт. Слишком мягкий — нет герметичности. Часто приходится делать несколько тестовых образцов с разными уплотнителями, чтобы найти баланс. Это та самая ?ручная? работа в рамках промышленного производства, которую готовы выполнять не все.

Логистика и упаковка: незаметный этап, который может всё испортить

Казалось бы, коробки готовы, петли работают безупречно. Их пакуют в гофрокартон и отправляют заказчику. А там — жалобы на погнутые крышки. Причина часто в транспортной упаковке. Жестяная коробка с петлевой крышкой — изделие с ?ахиллесовой пятой?. Давление сверху в контейнере может прижать крышку, и если петля не имеет фиксатора в открытом состоянии (а чаще всего его и нет), то удар может привести к деформации оси или самого крепления. Особенно это касается коробок большого формата.

Правильная упаковка — это разделители из картона или пенопласта, которые фиксируют крышку в закрытом положении и снимают нагрузку с петли. Но это добавляет стоимость. Некоторые производители, экономя на этом этапе, затем несут репутационные потери. В практике ООО Гуанчжоу Босинь Металлические Изделия я отмечал, что они предлагают разные варианты упаковки, вплоть до индивидуальных вкладышей, особенно для мелкосерийных премиальных заказов. Это говорит о понимании полного цикла, а не просто производства.

Был у меня неприятный опыт с партией коробок для печенья. Всё было отлично, но при получении заказчиком 5% изделий имели слегка перекошенные крышки. Разбирались долго. Оказалось, что на складе готовой продукции коробки хранились в высоких паллетах, и нижние ряды испытывали избыточное давление. Петля выдержала, а вот тонкая жесть борта чуть прогнулась. С тех пор всегда отдельно оговариваю условия хранения и транспортировки на этапе обсуждения техзадания.

Эволюция запроса: от тары к brand experience

Сегодня запрос на жестяную коробку с петлевой крышкой — это редко запрос просто на упаковку. Это запрос на тактильное ощущение, на звук закрывающейся крышки, на церемонию открывания. Петля здесь — ключевой актор. Её должен быть приятный, плавный ход, но с чётким ощущением фиксации в крайних положениях. Добиться этого сложно. Некоторые бренды идут дальше и внедряют микромагниты в торец крышки и корпуса для мягкого ?притягивания? в закрытом состоянии. Но это уже высший пилотаж и требует ювелирной точности в размещении элементов.

Изучая предложения на рынке, видно, что лидеры, в числе которых можно отметить и компанию Bosin, двигаются в сторону комплексных решений. Не просто продажа коробки, а помощь в инжиниринге под конкретный продукт и его жизненный цикл. Будет ли коробка использоваться повторно? Если да, то ресурс петли должен быть кратно выше. Будет ли она стоять на витрине? Тогда важна бесшумность открывания.

В итоге, простая на первый взгляд жестяная коробка с петлевой крышкой оказывается сложным техническим изделием. Её успех зависит от сотни мелких решений: от выбора стали и типа покрытия до расчёта зазоров и условий логистики. Опыт, в том числе негативный, работы с разными производителями показывает, что доверять стоит тем, кто видит за деталью — систему, а за заказом — будущее взаимодействие клиента с продуктом. Именно такой подход, на мой взгляд, и позволяет создавать не просто тару, а по-настоящему работающий инструмент для бренда.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

20 лет фабрика жестяная коробка для рождественского печенья металлическая жестяная банка красная форма рождественской елки конфеты шоколад мятные жестяные коробки

20 лет фабрика жестяная коробка для рождественского печенья металлическая жестяная банка красная форма рождественской елки конфеты шоколад мятные жестяные коробки -

NICE-CAN Фабрика шестигранная жестяная коробка подарок шоколад металлические контейнеры жестяная коробка для чая кофе упаковка индивидуального изготовления жестяные банки для печенья

NICE-CAN Фабрика шестигранная жестяная коробка подарок шоколад металлические контейнеры жестяная коробка для чая кофе упаковка индивидуального изготовления жестяные банки для печенья -

Фабрика поставщик перерабатываемая жестяная коробка для сладостей конфет шоколада металлическая упаковка жестяная банка индивидуальная прямоугольная жестяная коробка для шоколада с откидной крышкой

Фабрика поставщик перерабатываемая жестяная коробка для сладостей конфет шоколада металлическая упаковка жестяная банка индивидуальная прямоугольная жестяная коробка для шоколада с откидной крышкой -

Пищевой класс маленькие жестяные коробки с откидной крышкой перерабатываемые жестяные банки для жевательной резинки конфеты металлические коробки индивидуальный логотип жестяные банки для бессахарных мятных конфет

Пищевой класс маленькие жестяные коробки с откидной крышкой перерабатываемые жестяные банки для жевательной резинки конфеты металлические коробки индивидуальный логотип жестяные банки для бессахарных мятных конфет -

Фабрика индивидуальные пустые круглые жестяные банки маленькие металлические контейнеры кофе специи зеленые мини жестяные банки для чая

Фабрика индивидуальные пустые круглые жестяные банки маленькие металлические контейнеры кофе специи зеленые мини жестяные банки для чая -

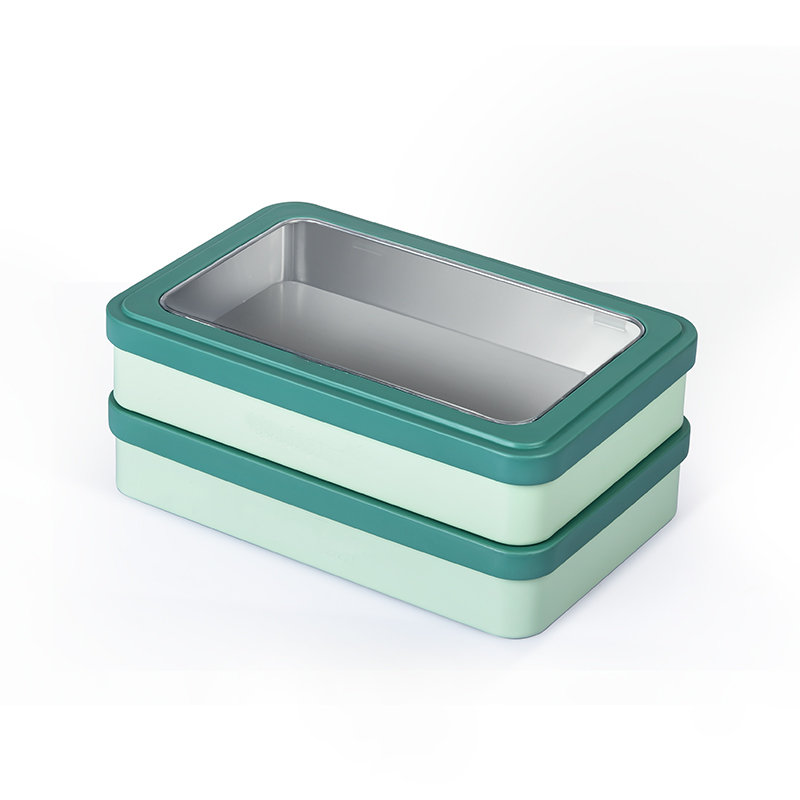

Фабрика поставщик индивидуальные квадратные жестяные банки для конфет печенья чайные жестяные банки для рассыпного чая зеленые оранжевые металлические жестяные банки с окном из ПВХ

Фабрика поставщик индивидуальные квадратные жестяные банки для конфет печенья чайные жестяные банки для рассыпного чая зеленые оранжевые металлические жестяные банки с окном из ПВХ -

Индивидуальные маленькие круглые жестяные коробки перерабатываемые пищевой класс жестяные банки для мятных конфет жестяные коробки для сладостей металлические контейнеры маленькие жестяные банки для конфет

Индивидуальные маленькие круглые жестяные коробки перерабатываемые пищевой класс жестяные банки для мятных конфет жестяные коробки для сладостей металлические контейнеры маленькие жестяные банки для конфет -

Фабрика индивидуальная печать жестяная коробка круглая цветочная тисненая пустая металлическая жестяная банка печенье конфеты шоколад торт подарки декоративная жестяная коробка

Фабрика индивидуальная печать жестяная коробка круглая цветочная тисненая пустая металлическая жестяная банка печенье конфеты шоколад торт подарки декоративная жестяная коробка -

Индивидуальное лого оцинкованные ведра для льда контейнеры для напитков ведра для пива вина шампанского вечеринки домашние бары рестораны металлические ведра для пива с ручкой

Индивидуальное лого оцинкованные ведра для льда контейнеры для напитков ведра для пива вина шампанского вечеринки домашние бары рестораны металлические ведра для пива с ручкой -

Фабрика прямые поставки индивидуальные жестяные упаковки подарок на день святого валентина металлический корпус в форме сердца конфеты шоколад жестяная коробка в форме сердца

Фабрика прямые поставки индивидуальные жестяные упаковки подарок на день святого валентина металлический корпус в форме сердца конфеты шоколад жестяная коробка в форме сердца -

Пищевой класс металлические индивидуальные жестяные упаковки для кофе черные круглые металлические герметичные японские жестяные контейнеры для чая матовые черные жестяные банки для чая

Пищевой класс металлические индивидуальные жестяные упаковки для кофе черные круглые металлические герметичные японские жестяные контейнеры для чая матовые черные жестяные банки для чая -

Фабрика прямые поставки металлическая упаковка жестяная коробка для пищевых продуктов контейнер для корма для собак и домашних животных креативные подарочные жестяные банки в форме кости

Фабрика прямые поставки металлическая упаковка жестяная коробка для пищевых продуктов контейнер для корма для собак и домашних животных креативные подарочные жестяные банки в форме кости

Связанный поиск

Связанный поиск- Жестяная коробка для завтрака

- Индивидуальная оловянная коробка

- Рождественская жестяная коробка для печенья

- Высококачественная жестяная коробка

- Жестяная коробка с крышкой

- металлическая тара и упаковка

- Жестяная коробка для твердых духов

- Оловянная коробка

- Металлическая жестяная коробка с петлевой крышкой

- Жестяная музыкальная шкатулка