Жестяная упаковочная коробка

Когда говорят 'жестяная упаковочная коробка', многие представляют себе простую металлическую тару для чая или печенья. Это в корне неверно. На практике — это целый инженерный и маркетинговый проект, где каждый миллиметр, каждый грамм краски и каждый рубль себестоимости имеют значение. Я много лет работаю с этим, и до сих пор сталкиваюсь с нюансами, которые не описаны ни в одном учебнике.

От эскиза до пресс-формы: где кроются главные риски

Самая большая ошибка заказчика — требовать 'точь-в-точь как на картинке', не понимая технологических ограничений. Допустим, хотят сложный рельеф с глубокой вытяжкой. На бумаге смотрится эффектно, но при штамповке жесть может порваться по углам или деформироваться. Мы в таких случаях всегда делаем пробные образцы на мягком металле, часто в несколько итераций. Это дорого и долго, но дешевле, чем запустить в производство бракованную партию.

Вот, к примеру, был проект для премиального бренда косметики. Дизайнер нарисовал коробку с острыми, почти 90-градусными внутренними углами. С точки зрения логистики — идеально, больше помещается в коробку. Но жесть так не работает. Пришлось убеждать, объяснять, что даже если мы это сделаем, при пайке шва в углу будет непрокрас или, что хуже, микротрещина. В итоге углы скруглили, добавили радиус. Клиент сначала был против, но когда увидел физический образец без дефектов — согласился.

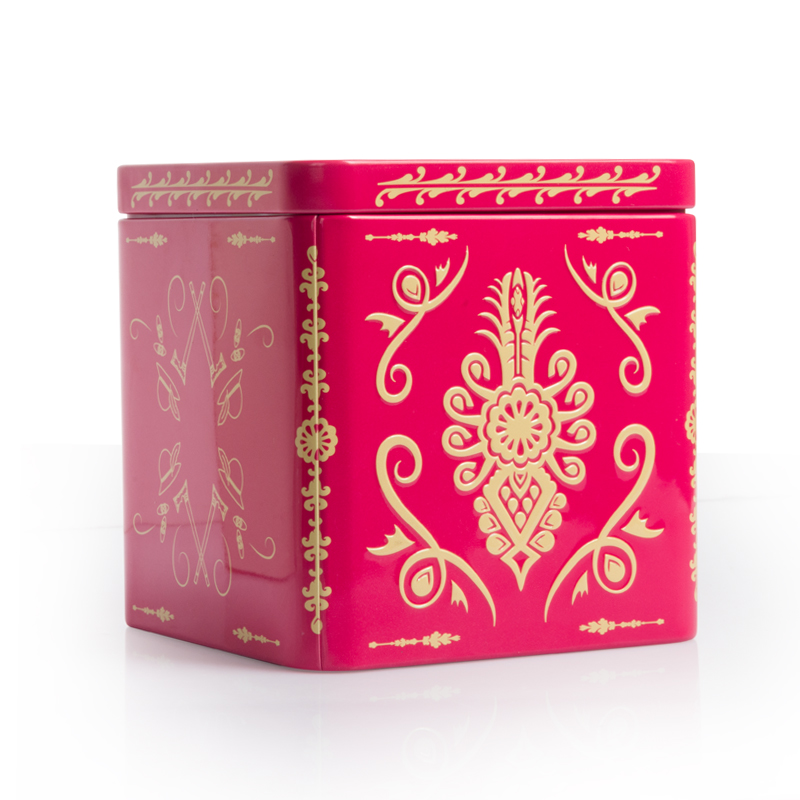

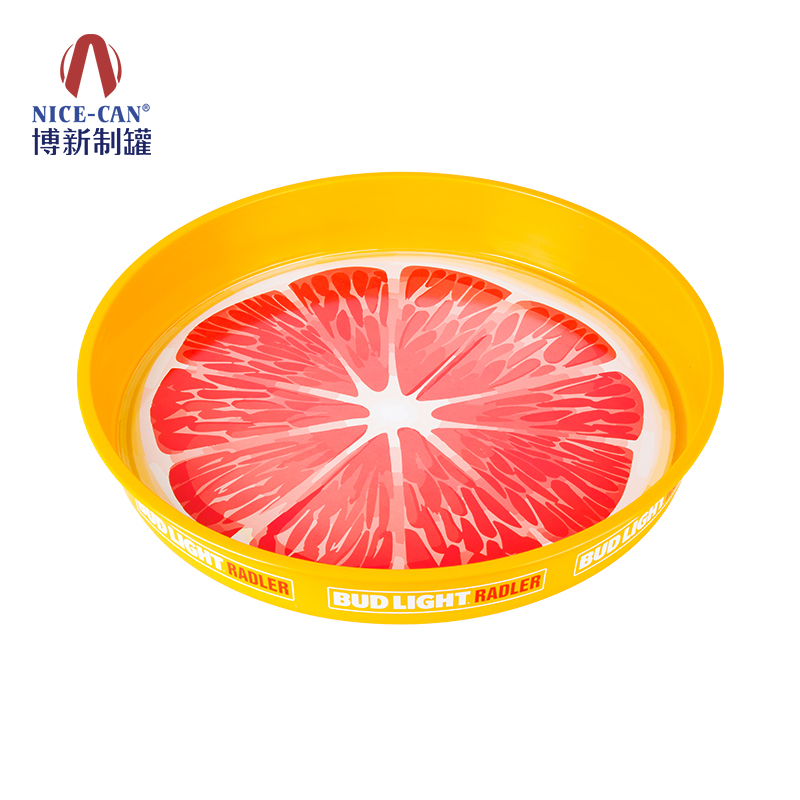

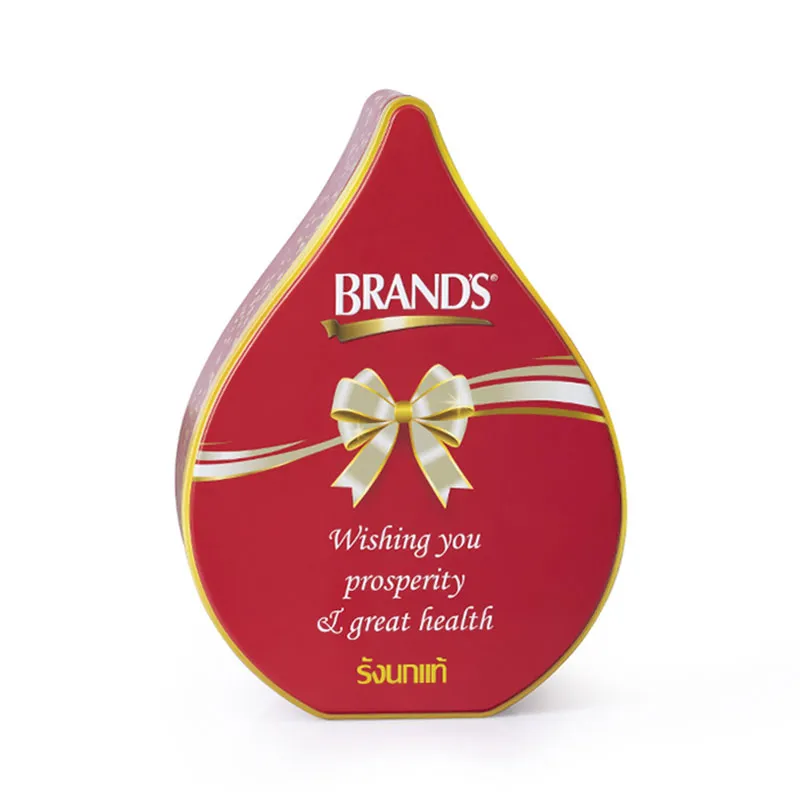

Здесь важно выбрать правильного производителя, который не просто штампует, а консультирует. Я часто смотрю на портфолио, например, ООО Гуанчжоу Босинь Металлические Изделия. Их сайт nice-can.ru показывает, что они занимаются именно кастомным производством. Видно по работам: там нет типовых решений, каждая коробка — под конкретный продукт. Это как раз тот случай, когда производитель выступает соавтором, а не просто исполнителем.

Покрытие и печать: почему дешевая краска всегда выходит дороже

Вторая битва разворачивается вокруг отделки. Можно сэкономить на грунте или использовать недорогие краски на водной основе. Результат? Через полгода на полке магазина коробка с конфетами выглядит потертой, краска у крышки облупилась от постоянного открывания-закрывания. Репутационные потери для бренда несопоставимы с экономией в 3-4 копейки на штуке.

Мы для пищевых продуктов всегда настаиваем на сертифицированных красках и лаках, особенно для внутреннего покрытия. Была история с упаковкой для элитного чая. Заказчик хотел, чтобы внутри был насыщенный цвет. Но пищевой лак, который контактирует с продуктом, часто полупрозрачный. Пришлось разрабатывать двухслойную систему: сначала белый пищевой грунт, потом цвет. Это увеличило стоимость, но сохранило и безопасность, и дизайн.

Тиснение, выборочный лак, голографические элементы — все это добавляет стоимость, но и ценность. Главное — баланс. Иногда простой матовый лак с глубоким тиснением логотипа смотрится дороже и солиднее, чем кричащая полноцветная печать. Нужно чувствовать продукт.

Логистика и сборка: невидимые для дизайнера затраты

Мало кто из тех, кто придумывает коробку, думает, как она будет собираться на фабрике заказчика. А это критично. Если для сборки нужен специальный станок или сложная ручная работа, себестоимость упаковки взлетает.

Однажды мы делали жестяную упаковочную коробку сложной формы, с откидной крышкой на миниатюрных петлях. Сама коробка получилась идеальной. Но на фабрике клиента выяснилось, что автоматическая линия не может аккуратно вложить в нее хрупкий продукт и одновременно закрыть эти петли. Пришлось срочно переделывать конструкцию крышки на классическую съемную. Проект задержался на месяц.

Поэтому сейчас мы всегда запрашиваем у клиента информацию: как будет наполняться коробка, ручным или автоматическим способом, каковы планируемые объемы. Это напрямую влияет на конструкцию. Например, для больших тиражей мы предлагаем варианты с защелкой, которая легко закрывается под давлением на конвейере.

Экономика проекта: где искать резервы без ущерба качеству

Цена жестяной коробки складывается из трех китов: стоимость металла, сложность изготовления и отделка. Экономить на металле — опасно, можно получить хлипкую, легко деформируемую тару. А вот на изготовлении — можно.

Самый действенный способ — стандартизация размеров. Если подогнать габариты коробки под существующие заготовки у производителя, можно сэкономить до 15-20%. Не нужно изготавливать новые вырубные штампы. Многие производители, включая ООО Гуанчжоу Босинь Металлические Изделия, как указано на их сайте, предлагают каталог стандартных форм, которые можно кастомизировать дизайном. Это разумный компромисс.

Еще один момент — оптимизация раскроя. Грамотный технолог может так расположить вырубку на листе жести, чтобы отходов было минимально. Иногда изменение размера коробки на пару миллиметров позволяет получить с одного листа на несколько заготовок больше. Это чистая экономия, которую не видно глазу, но она есть.

Будущее жестяной упаковки: устойчивость и цифра

Сейчас тренд — sustainability, устойчивое развитие. Жесть здесь в выигрышном положении: она полностью перерабатывается бесконечное число раз. Но давление есть. Клиенты начинают спрашивать про долю вторичного сырья в металле, про углеродный след производства. Это новые вызовы для производителей.

Другой тренд — цифровизация. Все чаще на коробку наносят QR-код, который ведет не просто на сайт, а в иммерсивный цифровой опыт. Но тут есть технический нюанс: для четкого считывания кода нужен контрастный, ровный участок поверхности. Если вокруг тиснение или сложный градиент, код может не считаться. Это нужно закладывать в дизайн изначально.

В итоге, жестяная упаковочная коробка — это не архаика, а живой и развивающийся продукт. Она сочетает в себе традиционную прочность и новые технологии. Успех проекта зависит от того, насколько тесно с самого начала будут работать дизайнер, маркетолог, технолог и производитель. Когда все стороны говорят на одном языке и понимают ограничения друг друга, получается не просто тара, а реальный актив для бренда. Как те решения, что я видел в портфолио на nice-can.ru — видно, что там думали и о форме, и о содержании, и о том, как продукт будет жить на полке и в руках у потребителя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки -

Индивидуальные пустые металлические жестяные банки для конфет милые жестяные коробки перерабатываемые пищевой класс маленькие жестяные коробки для жевательной резинки мятных конфет с откидной крышкой

Индивидуальные пустые металлические жестяные банки для конфет милые жестяные коробки перерабатываемые пищевой класс маленькие жестяные коробки для жевательной резинки мятных конфет с откидной крышкой -

Сделано в Китае пищевой класс сферические жестяные новогодние подарочные банки конфеты герметичные жестяные банки индивидуальный заказ

Сделано в Китае пищевой класс сферические жестяные новогодние подарочные банки конфеты герметичные жестяные банки индивидуальный заказ -

Фабрика NICE-CAN Индивидуальные жестяные контейнеры для хранения пищевых продуктов перерабатываемая металлическая упаковка жестяные коробки для печенья сладостей закусок прямоугольные жестяные банки для корма для домашних животных

Фабрика NICE-CAN Индивидуальные жестяные контейнеры для хранения пищевых продуктов перерабатываемая металлическая упаковка жестяные коробки для печенья сладостей закусок прямоугольные жестяные банки для корма для домашних животных -

Гуанчжоу поставщик фабрика пищевой класс индивидуальная металлическая упаковка персонализированные жестяные коробки прямоугольные жестяные банки для кофе чая

Гуанчжоу поставщик фабрика пищевой класс индивидуальная металлическая упаковка персонализированные жестяные коробки прямоугольные жестяные банки для кофе чая -

Фабрика индивидуальная печать жестяная коробка круглая цветочная тисненая пустая металлическая жестяная банка печенье конфеты шоколад торт подарки декоративная жестяная коробка

Фабрика индивидуальная печать жестяная коробка круглая цветочная тисненая пустая металлическая жестяная банка печенье конфеты шоколад торт подарки декоративная жестяная коробка -

Фабрика поставщик прямоугольные металлические жестяные коробки для упаковки чая перерабатываемые индивидуальные пищевые безопасные герметичные жестяные банки для чая кофе с двойной крышкой

Фабрика поставщик прямоугольные металлические жестяные коробки для упаковки чая перерабатываемые индивидуальные пищевые безопасные герметичные жестяные банки для чая кофе с двойной крышкой -

Перерабатываемые материалы прямоугольная косметическая жестяная банка с крышкой крем для кожи индивидуальная металлическая коробка жестяная упаковка для косметики для маски для лица

Перерабатываемые материалы прямоугольная косметическая жестяная банка с крышкой крем для кожи индивидуальная металлическая коробка жестяная упаковка для косметики для маски для лица -

Индивидуальная печать пищевой класс круглые жестяные контейнеры металлические банки жестяные банки для печенья с крышкой подарки закуски шоколад конфеты жестяные банки

Индивидуальная печать пищевой класс круглые жестяные контейнеры металлические банки жестяные банки для печенья с крышкой подарки закуски шоколад конфеты жестяные банки -

Фабрика Гуандун жестяная коробка в форме носка для рождественского печенья пищевой класс жестяной контейнер рождественская металлическая жестяная банка конфеты подарочная коробка

Фабрика Гуандун жестяная коробка в форме носка для рождественского печенья пищевой класс жестяной контейнер рождественская металлическая жестяная банка конфеты подарочная коробка -

Фабрика персонализированные пищевой класс жестяные коробки для конфет печенья шоколада торта высококачественная металлическая упаковка круглые жестяные банки для печенья

Фабрика персонализированные пищевой класс жестяные коробки для конфет печенья шоколада торта высококачественная металлическая упаковка круглые жестяные банки для печенья -

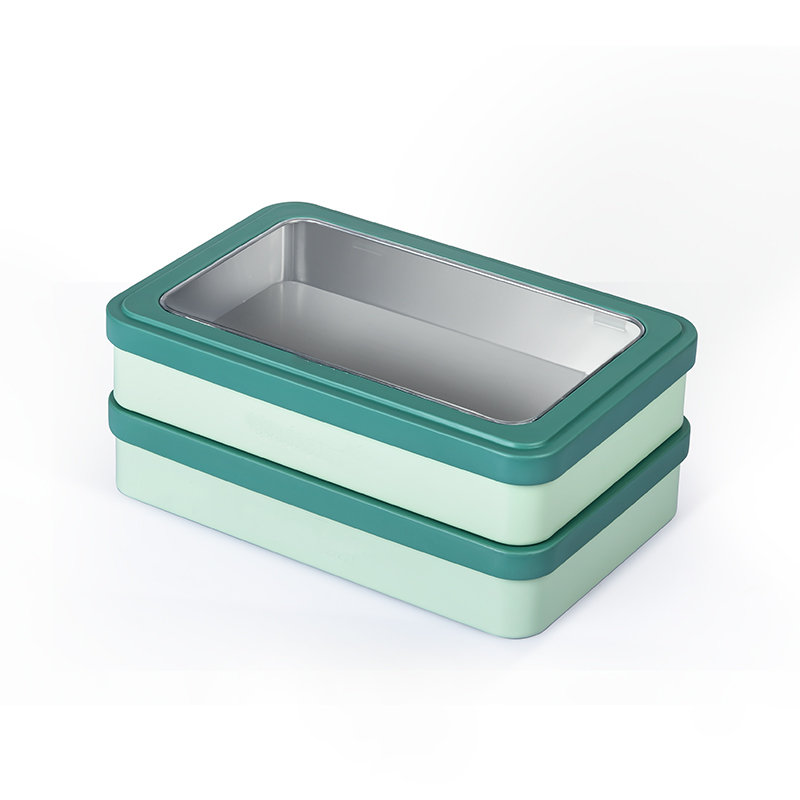

NICE-CAN Индивидуальные пищевой класс металлические жестяные банки для подарков жестяные контейнеры для конфет прямоугольные жестяные коробки для шоколада печенья с окошком

NICE-CAN Индивидуальные пищевой класс металлические жестяные банки для подарков жестяные контейнеры для конфет прямоугольные жестяные коробки для шоколада печенья с окошком