жестяные банки для кофе

Когда говорят про жестяные банки для кофе, многие сразу представляют себе стандартную цилиндрическую баночку с вакуумным клапаном — и на этом всё. Но в реальности, если копнуть глубже, тут целый мир нюансов, о которых часто умалчивают или просто не знают. Сам много лет сталкиваюсь с производством упаковки, и скажу так: жесть для кофе — это не просто ?контейнер?. Это баланс между сохранностью аромата, логистикой, маркетингом и, что немаловажно, технологическими возможностями производителя. Частенько заказчики приходят с запросом ?сделайте как у всех?, но после пары вопросов выясняется, что их ?все? — это миф, а реальные потребности совсем другие.

Почему жесть, а не что-то ещё?

Начнём с основ. Кофе — продукт капризный, чувствительный к свету, воздуху и влаге. Многие думают, что главное — это герметичность, и ладно. Но жесть, точнее, жестяные банки, дают комплекс: непроницаемость для света (это критично для сохранения масел), механическая прочность (при транспортировке, особенно на дальние расстояния), и возможность нанесения качественной печати прямо на металл. Плёнка или картон тут просто не вытягивают — они могут защитить, но не так долго и не так надёжно.

Вспоминается один случай: небольшая обжарочная компания хотела запустить премиальную линейку. Выбрали дизайнерскую картонную коробку с окошком — красиво, эко-френдли. Через три месяца партнёры из другой страны пожаловались, что кофе прибывает с выцветшим видом и приглушённым ароматом. Оказалось, что в ходе морской перевозки через несколько климатических зон картон набрал влаги, а свет через то самое ?окошко? сделал своё дело. Перешли на жесть с полной запечаткой и внутренним лаковым покрытием — проблема ушла. Но и тут не без подводных камней.

Сама жесть бывает разной: толщина, тип покрытия, состав металла. Для кофе обычно используют белую жесть (лужёная сталь) — она хорошо поддаётся формовке, устойчива к коррозии и совместима с пищевыми лаками. Но есть нюанс: внутреннее покрытие должно быть инертным, чтобы не вступать в реакцию с маслами кофе. Иногда, пытаясь сэкономить, берут более дешёвые лаки — и потом получают жалобы на ?металлический? привкус. Проверяли сами в лаборатории: да, миграция компонентов возможна, если покрытие не пищевое или нанесено с нарушениями.

Конструкция: не только цилиндр

Вот тут многие производители кофе зацикливаются на классике. Да, цилиндрическая банка — это дёшево в производстве, штампуется быстро, легко складируется. Но рынок-то требует дифференциации. Например, квадратные или прямоугольные жестяные банки для кофе — они лучше стоят на полке, экономят место при транспортировке (меньше воздушных зазоров в коробке), да и в руке лежат иначе. Но их производство сложнее: больше швов, выше требования к герметизации углов. Не каждый завод возьмётся.

Работали как-то с ребятами из ООО Гуанчжоу Босинь Металлические Изделия — они как раз специализируются на нестандартных решениях. Заказ был на банку в форме усечённой пирамиды под ограниченный выпуск. Проблемы начались с разработки штампа — пришлось несколько раз корректировать чертежи, чтобы обеспечить равномерное натяжение жести без морщин. Плюс — сложности с автоматической запайкой дна. В итоге сделали, но себестоимость вышла высокой. Заказчик был готов платить за эксклюзив, но для массового рынка такой подход, конечно, не годится.

Крышка — отдельная история. Вакуумный клапан — must have для свежеобжаренного кофе, это все вроде бы знают. Но как его интегрировать? Есть варианты: встроить в пластиковую крышку-затвор или сделать отдельным элементом в металлической крышке. Второй вариант дороже, но надёжнее — меньше деталей, которые могут отломиться. Часто вижу, что на недорогих банках клапан криво приклеен или плохо держит вакуум после первого вскрытия. Это вопрос контроля качества на конвейере. На том же сайте https://www.nice-can.ru у них в описании процессов акцент на индивидуальном подходе — это как раз про такие тонкие настройки под конкретную задачу, а не просто ?штампуем типовое?.

Печать и отделка: где кроются неожиданные затраты

Красивая банка продаёт кофе ещё до того, как его попробуют. Но печать на жести — это не полиграфия на бумаге. Цветопередача, стойкость краски к истиранию, возможность использования металлических красок или матовых лаков — всё это влияет на конечную цену и сроки. Стандартная офсетная печать по жести требует подготовки отдельных листов, сушки, лакирования и только потом — формовки. Если дизайн сложный, с градиентами или мелкими деталями, возможны брак и дополнительные прогоны.

Однажды был заказ на банку с рельефным тиснением логотипа. Выглядеть должно было богато. Но при тестовой партии выяснилось, что при глубокой вытяжке (банка была высокой и узкой) рельеф в нижней части деформировался. Пришлось пересматривать глубину тиснения и усиливать стенки, что добавило веса и, соответственно, стоимости жести. Заказчик согласился, потому что тактильное ощущение — это часть брендинга. Но для масс-маркета такие изыски редко оправданы.

И ещё про внутреннее покрытие. Часто ему не уделяют внимания, мол, внутри же не видно. Но если это покрытие некачественное или нанесено неравномерно, со временем может появиться точечная коррозия, особенно в условиях высокой влажности. Видел банки, которые хранились на складе у моря — через полгода на внутренней поверхности появлялись микроскопические пятна. Кофе, конечно, не портился мгновенно, но риск был. Поэтому сейчас многие ответственные производители, включая упомянутую компанию ООО Гуанчжоу Босинь Металлические Изделия, прямо указывают в спецификациях тип внутреннего лака и его толщину — это показатель серьёзного подхода.

Логистика и экономика: что считают не все

Казалось бы, произвели банку — дело сделано. Но нет. Пустая жестяная банка занимает много места. Если заказывать их из-за рубежа, например, из Китая (где сосредоточено много мощностей, включая и нашу компанию-пример), то транспортные расходы могут съесть всю выгоду от низкой цены за штуку. Оптимально — заказывать большими партиями, контейнерами, но тогда нужны складские площади и оборотный капитал. Мелкие обжарщики часто этого не учитывают и потом удивляются, почему себестоимость упаковки оказалась в два раза выше расчётной.

Есть ещё момент с совместимостью с фасовочным оборудованием. Банка может быть идеальной по дизайну, но если её диаметр или высота не соответствуют параметрам автоматической линии засыпки и закатки, придётся либо перестраивать линию (дорого), либо фасовывать вручную (тоже дорого и медленно). Поэтому опытные игроки всегда сначала запрашивают техзадание на оборудование или даже высылают образцы банок для тестов на линии. Это сэкономит нервы и деньги потом.

Кстати, про экологию. Сейчас много говорят о переработке. Жесть отлично перерабатывается, но есть условие: нужно отделить пластиковую крышку (если она есть) и внутренний клапан. Некоторые производители начали делать полностью металлические крышки со встроенным клапаном из специальных сплавов — это упрощает утилизацию. Но опять же, цена выше. Пока что рынок в России и СНГ не готов массово платить за такую ?зелёность?, но тренд намечается. Думаю, через пару лет это станет более жёстким требованием, особенно для экспортёров.

Вместо заключения: просто мысли вслух

В общем, жестяные банки для кофе — это далеко не такая простая тема, как кажется. Каждый проект — это компромисс между желанием, бюджетом и технологическими рамками. Иногда стоит переплатить за качественную жесть и точную печать, но упростить форму. Иногда — наоборот, сделать ставку на нестандартный дизайн, чтобы выделиться, но быть готовым к более долгой подготовке производства.

Смотрю на опыт таких предприятий, как ООО Гуанчжоу Босинь Металлические Изделия — их профиль в индивидуальном производстве жестяных коробок и банок говорит сам за себя. Узкая специализация позволяет глубоко погружаться в проблемы заказчика и предлагать решения, а не просто продавать тару. Это важно в нашем деле.

Лично для меня главный индикатор — когда после запуска партии не приходит жалоб, а приходят повторные заказы и вопросы ?а можно вот такую же, но для чая??. Значит, банка работает: сохраняет продукт, выглядит достойно и не подводит в логистике. Всё остальное — детали, с которыми можно и нужно разбираться по ходу дела. Но начинать всегда стоит с вопроса ?а для чего нам на самом деле нужна эта банка??. Ответ на него часто переворачивает изначальные представления.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением -

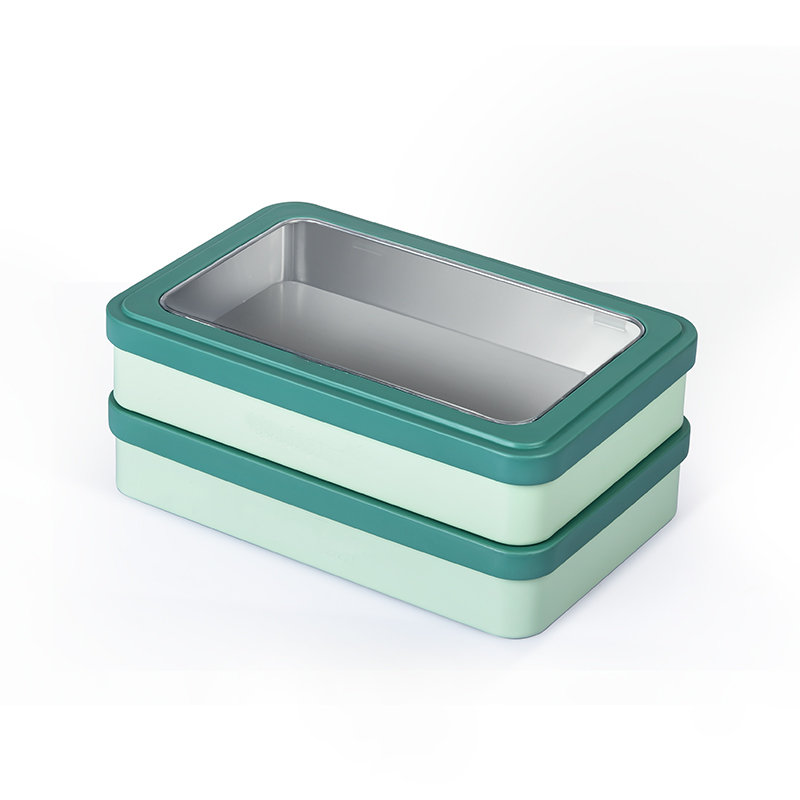

Фабрика поставщик индивидуальные квадратные жестяные банки для конфет печенья чайные жестяные банки для рассыпного чая зеленые оранжевые металлические жестяные банки с окном из ПВХ

Фабрика поставщик индивидуальные квадратные жестяные банки для конфет печенья чайные жестяные банки для рассыпного чая зеленые оранжевые металлические жестяные банки с окном из ПВХ -

Фабрика упаковка индивидуальные пищевой класс большие круглые металлические жестяные банки для торта шоколада перерабатываемые круглые жестяные контейнеры для хранения чая

Фабрика упаковка индивидуальные пищевой класс большие круглые металлические жестяные банки для торта шоколада перерабатываемые круглые жестяные контейнеры для хранения чая -

NICE-CAN Индивидуальные пищевой класс металлические жестяные банки для подарков жестяные контейнеры для конфет прямоугольные жестяные коробки для шоколада печенья с окошком

NICE-CAN Индивидуальные пищевой класс металлические жестяные банки для подарков жестяные контейнеры для конфет прямоугольные жестяные коробки для шоколада печенья с окошком -

20 лет фабрика жестяная коробка для рождественского печенья металлическая жестяная банка красная форма рождественской елки конфеты шоколад мятные жестяные коробки

20 лет фабрика жестяная коробка для рождественского печенья металлическая жестяная банка красная форма рождественской елки конфеты шоколад мятные жестяные коробки -

OEM маленькие размеры круглые жестяные банки контейнеры для твердых духов/мятных конфет/бальзама для губ/свечей жестяные контейнеры индивидуальные косметические жестяные банки

OEM маленькие размеры круглые жестяные банки контейнеры для твердых духов/мятных конфет/бальзама для губ/свечей жестяные контейнеры индивидуальные косметические жестяные банки -

Фабрика персонализированные пищевой класс жестяные коробки для конфет печенья шоколада торта высококачественная металлическая упаковка круглые жестяные банки для печенья

Фабрика персонализированные пищевой класс жестяные коробки для конфет печенья шоколада торта высококачественная металлическая упаковка круглые жестяные банки для печенья -

Пищевой класс металлические индивидуальные жестяные упаковки для кофе черные круглые металлические герметичные японские жестяные контейнеры для чая матовые черные жестяные банки для чая

Пищевой класс металлические индивидуальные жестяные упаковки для кофе черные круглые металлические герметичные японские жестяные контейнеры для чая матовые черные жестяные банки для чая -

Фабрика индивидуальные квадратные жестяные коробки с крышкой пищевой класс жестяные банки для печенья печатные жестяные банки для конфет лунных пирогов металлические жестяные банки зеленые

Фабрика индивидуальные квадратные жестяные коробки с крышкой пищевой класс жестяные банки для печенья печатные жестяные банки для конфет лунных пирогов металлические жестяные банки зеленые -

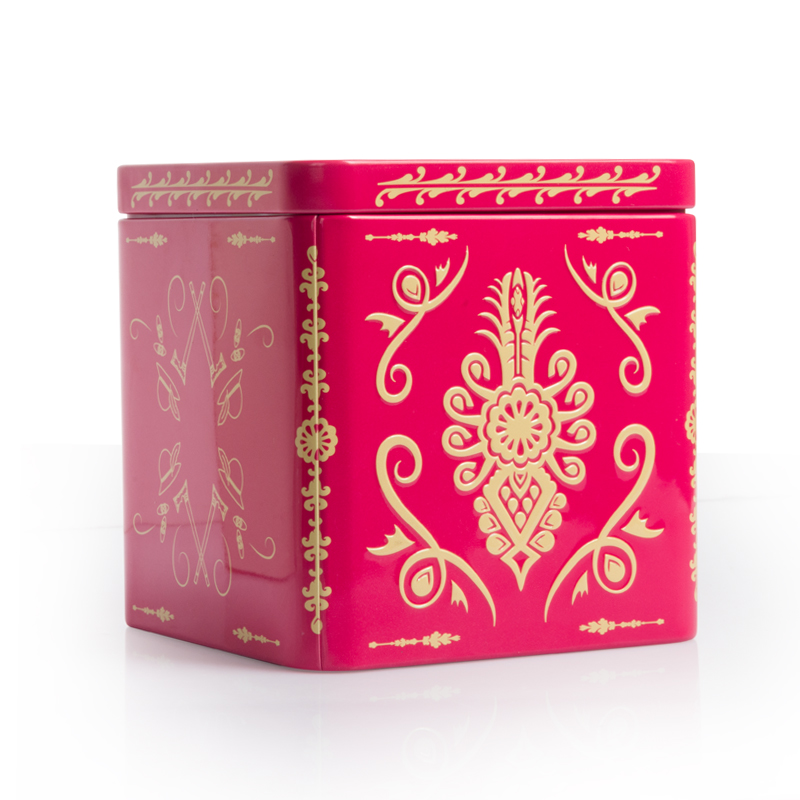

Фабрика прямые поставки пищевой класс жестяные банки для конфет бисквитов шоколада упаковочные коробки пустые индивидуальные жестяные квадратные красные жестяные банки для лунных пирогов печенья

Фабрика прямые поставки пищевой класс жестяные банки для конфет бисквитов шоколада упаковочные коробки пустые индивидуальные жестяные квадратные красные жестяные банки для лунных пирогов печенья -

Фабрика индивидуальные круглые жестяные банки для виски водки жестяные банки подарки для вина хранение металлические жестяные банки с крышками

Фабрика индивидуальные круглые жестяные банки для виски водки жестяные банки подарки для вина хранение металлические жестяные банки с крышками -

Фабрика индивидуальные жестяные банки для упаковки кофе чая с розой металлические контейнеры круглые жестяные банки для домашнего хранения конфеты закуски чайные жестяные коробки с застежкой

Фабрика индивидуальные жестяные банки для упаковки кофе чая с розой металлические контейнеры круглые жестяные банки для домашнего хранения конфеты закуски чайные жестяные коробки с застежкой

Связанный поиск

Связанный поиск- Круглая жестяная коробка для пищевых продуктов

- Жестяная коробка для матча

- Серебряная жестяная коробка

- Жестяные коробки для шоколада

- Металлическая рождественская жестяная коробка

- Квадратная жестяная коробка для чая

- жестяная упаковка на заказ

- Печать на жестяных коробках

- Мини жестяная коробка

- изготовление жестяных коробок