изготовление жестяной коробки

Когда слышишь ?изготовление жестяной коробки?, многие представляют конвейер, где лист жести загибают в квадрат. На деле, это целая цепочка решений — от выбора толщины металла до типа лака. Часто заказчики думают, что главное — дизайн, а потом удивляются, почему крышка не закрывается плотно или краска облезла после первого же контакта с продуктом. Вот тут и начинается настоящая работа.

С чего начинается коробка: неочевидные детали

Всё стартует не с чертежа, а с вопроса: что будет внутри? Пряники, чай, техническая смазка? Для пищевых продуктов нужна пищевая жесть и специальные, инертные лаки, иначе — посторонний привкус. Для химии — усиленные швы и покрытие, стойкое к агрессивной среде. Однажды мы делали пробную партию для клиента с эфирными маслами — использовали стандартный внутренний лак. Через месяц масла ?проели? покрытие, пришлось переделывать с нуля, искать другой состав. Это был урок: экономия на этапе консультации всегда выходит боком.

Толщина металла — ещё один камень преткновения. Кажется, что 0.25 мм — это прочно. Но для крупной коробки, скажем, под набор чая, этого может быть мало: стенки будут ?играть?. Переходишь на 0.28 мм — и себестоимость растёт, и вес. Нужно найти баланс. Мы в таких случаях часто делаем прототип — некрашеный, просто ?белая жесть? — и даём клиенту в руки. Пусть почувствует, как открывается, как сидит крышка. Это снимает 80% вопросов потом.

И да, о крышках. Самый частый косяк в изготовлении жестяных банок — несовпадение посадочного диаметра крышки и корпуса. Разница в доли миллиметра, а коробка либо не закрывается, либо болтается. Наше правило — держать в цеху эталонные образцы всех типовых размеров и перед запуском тиража сверяться с ними. Старо как мир, но работает.

Печать и отделка: где кроется ?характер? изделия

Цветопередача на жести — отдельная история. Тот синий, что был на мониторе дизайнера, после печати и лакировки может уйти в фиолетовый. Бумажная цветопроба здесь мало помогает. Мы всегда настаиваем на пробной печати на том же материале, который пойдёт в тираж. Да, это время и деньги, но иначе рискуешь получить 10 тысяч коробок не того оттенка. Особенно капризны золото и серебро — если краска ляжет неравномерно, выглядит это дешево.

Лакировка бывает глянцевой и матовой. Глянец — броско, но на нём видны все отпечатки пальцев. Матовая поверхность тактильно приятнее, скрывает мелкие царапины, но цвет на ней выглядит чуть приглушённее. Для подарочных упаковок часто идём на комбинирование — матовый фон, глянцевый логотип. Технология называется ?выборочный лак?, требует точности, но эффект стоит того.

А ещё есть тиснение, вырубка сложных форм. Тут важно не переусердствовать с детализацией. Мелкий шрифт, выпуклый на жести, может ?залиться? краской при печати и стать нечитаемым. Мы всегда советуем клиентам упрощать слишком сложные элементы, если размер коробки меньше ладони. Красота не должна идти в ущерб функциональности.

Сборка и логистика: то, что не видит заказчик

Отпечатанный и вырубленный лист — это ещё не коробка. Сборка, особенно сложных конструкций с замочками или петельками, часто делается вручную или на полуавтоматах. Автоматизировать всё невозможно. Видел, как на одном производстве пытались на автомат поставить сборку коробок с магнитной защёлкой — магниты сбивали настройки, брак зашкаливал. Вернулись к ручной сборке ключевых узлов — и качество сразу выросло.

Упаковка готовых изделий — отдельная головная боль. Если просто сложить коробки стопкой в картонную коробку, при транспортировке они могут помяться по углам или поцарапать друг друга. Мы перепробовали разные прокладки — от гофрокартона до пупырчатой плёнки. Остановились на тонких картонных разделителях между каждым слоем. Да, это увеличивает объём паллеты, но сводит бой к минимуму. Для нас, кстати, это принципиально — мы же изготовление жестяных коробок позиционируем как создание продукта ?под ключ?, а не полуфабриката.

Логистика на большие расстояния, особенно экспорт, требует учёта климата. Жесть боится конденсата. Если упакованная коробка попадёт из теплого склада в холодный контейнер, внутри может выпасть роса, и тогда — ржавчина по швам. Приходится использовать силикагель и герметичную плёнку. Мелочь, но если её упустить, весь тираж может стать браком.

Опыт и нишевые решения: почему универсалов не бывает

За годы работы понял, что нет ?просто коробки?. Каждая задача — уникальна. Например, для одного клиента из сферы премиальных сладостей мы разрабатывали коробку с двойными стенками: внешняя — с глубоким тиснением, внутренняя — гладкая, из более тонкой жести, вкладывалась для защиты от деформации. Стоило такое решение дорого, но именно оно стало их визитной карточкой.

Другой пример — изготовление жестяных банок для сыпучих строительных смесей. Требовалась абсолютная герметичность и прочность на сжатие. Пришлось проектировать усиленное дно (так называемое ?двойное дно? с отбортовкой) и крышку с силиконовым уплотнителем. Стандартные технологии здесь не подошли, пришлось адаптировать оборудование. Зато теперь этот опыт мы применяем для упаковки дорогих чаев, где тоже критично сохранить аромат.

Часто обращаются компании, которые хотят перейти с картона на жесть для повышения воспринимаемой ценности продукта. Тут важно сразу предупредить: жесть дороже, сроки производства дольше, минимальный тираж обычно больше. Но долговечность и возможность повторного использования — сильные аргументы. Мы, в ООО Гуанчжоу Босинь Металлические Изделия, как раз фокусируемся на таком индивидуальном подходе, когда под конкретную задачу ищется своё, иногда неочевидное, решение. Наш сайт nice-can.ru — это, по сути, витрина таких наработок, а не просто каталог.

Вместо заключения: мысль вслух

Иногда смотрю на готовую партию — ровные ряды блестящих коробок — и думаю, сколько невидимой работы за этим стоит. От спора с технологом о радиусе гибки до выбора поставщика лака. Изготовление жестяной коробки — это ремесло на стыке инженерии, химии и даже немного искусства. Можно делать ?как у всех?, а можно в каждой детали искать оптимальное решение. Мы, в своей практике, стараемся для каждого заказа идти по второму пути, даже если это означает лишние часы настройки станка или поиск нестандартного материала. Потому что в итоге именно такие, продуманные до мелочей коробки, и становятся тем, что ценят и клиент, и конечный потребитель — не просто упаковкой, а частью впечатления от продукта.

Главное — не бояться сложных задач. Помню, как отказались от одного заказа на фигурные коробки в форме шестерёнки — казалось, слишком сложная вырубка. Потом всё же сели, разобрали чертёж на простые элементы, нашли способ. Сейчас эти коробки — один из наших кейсов, которым гордимся. Опыт, в том числе и отрицательный, — самый ценный актив в этом деле.

Так что если резюмировать, то… в общем, нет универсального резюме. Каждый новый заказ снова начинается с вопроса ?а что внутри?? и чистого листа. И это, пожалуй, самое интересное.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фабрика прямые поставки металлические контейнеры жестяные коробки для упаковки чая кофе пищевые безопасные квадратные жестяные банки для чайных листьев

Фабрика прямые поставки металлические контейнеры жестяные коробки для упаковки чая кофе пищевые безопасные квадратные жестяные банки для чайных листьев -

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки -

Индивидуальные школьные детские канцелярские принадлежности прямоугольная жестяная пенал перерабатываемая пенал металлический контейнер жестяная коробка с откидной крышкой

Индивидуальные школьные детские канцелярские принадлежности прямоугольная жестяная пенал перерабатываемая пенал металлический контейнер жестяная коробка с откидной крышкой -

Фабрика индивидуальная печать жестяная коробка круглая цветочная тисненая пустая металлическая жестяная банка печенье конфеты шоколад торт подарки декоративная жестяная коробка

Фабрика индивидуальная печать жестяная коробка круглая цветочная тисненая пустая металлическая жестяная банка печенье конфеты шоколад торт подарки декоративная жестяная коробка -

Фабрика поставщик пищевой класс жестяная коробка для продуктов здоровья с прозрачным окошком круглая металлическая жестяная коробка герметичная жестяная банка для чая упаковка

Фабрика поставщик пищевой класс жестяная коробка для продуктов здоровья с прозрачным окошком круглая металлическая жестяная коробка герметичная жестяная банка для чая упаковка -

Гуанчжоу поставщик фабрика пищевой класс индивидуальная металлическая упаковка персонализированные жестяные коробки прямоугольные жестяные банки для кофе чая

Гуанчжоу поставщик фабрика пищевой класс индивидуальная металлическая упаковка персонализированные жестяные коробки прямоугольные жестяные банки для кофе чая -

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов -

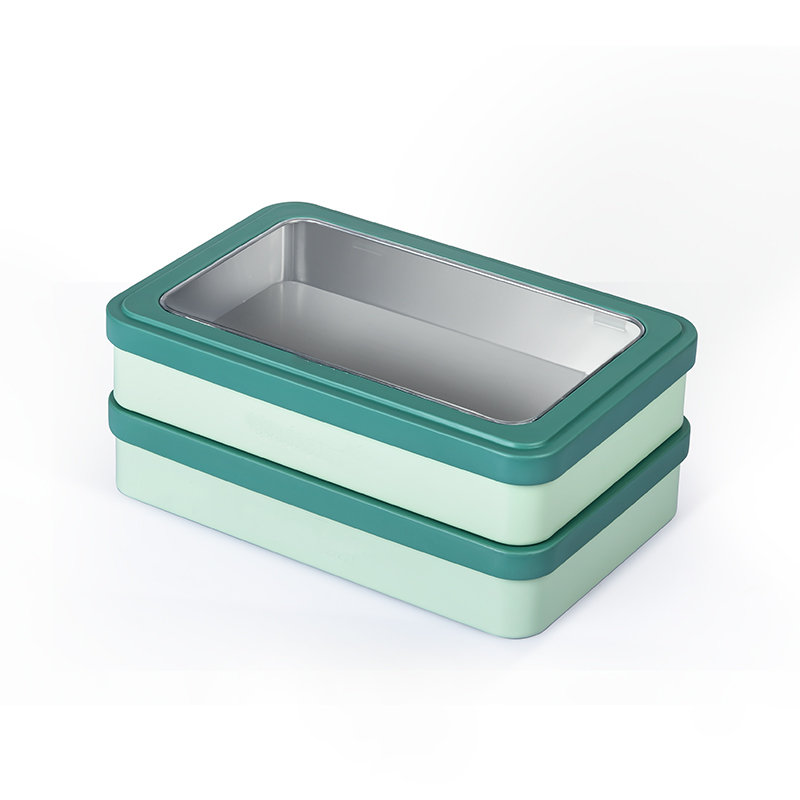

NICE-CAN Индивидуальные пищевой класс металлические жестяные банки для подарков жестяные контейнеры для конфет прямоугольные жестяные коробки для шоколада печенья с окошком

NICE-CAN Индивидуальные пищевой класс металлические жестяные банки для подарков жестяные контейнеры для конфет прямоугольные жестяные коробки для шоколада печенья с окошком -

Фабрика Гуандун жестяная коробка в форме носка для рождественского печенья пищевой класс жестяной контейнер рождественская металлическая жестяная банка конфеты подарочная коробка

Фабрика Гуандун жестяная коробка в форме носка для рождественского печенья пищевой класс жестяной контейнер рождественская металлическая жестяная банка конфеты подарочная коробка -

Фабрика поставщик прямоугольные металлические жестяные коробки для упаковки чая перерабатываемые индивидуальные пищевые безопасные герметичные жестяные банки для чая кофе с двойной крышкой

Фабрика поставщик прямоугольные металлические жестяные коробки для упаковки чая перерабатываемые индивидуальные пищевые безопасные герметичные жестяные банки для чая кофе с двойной крышкой -

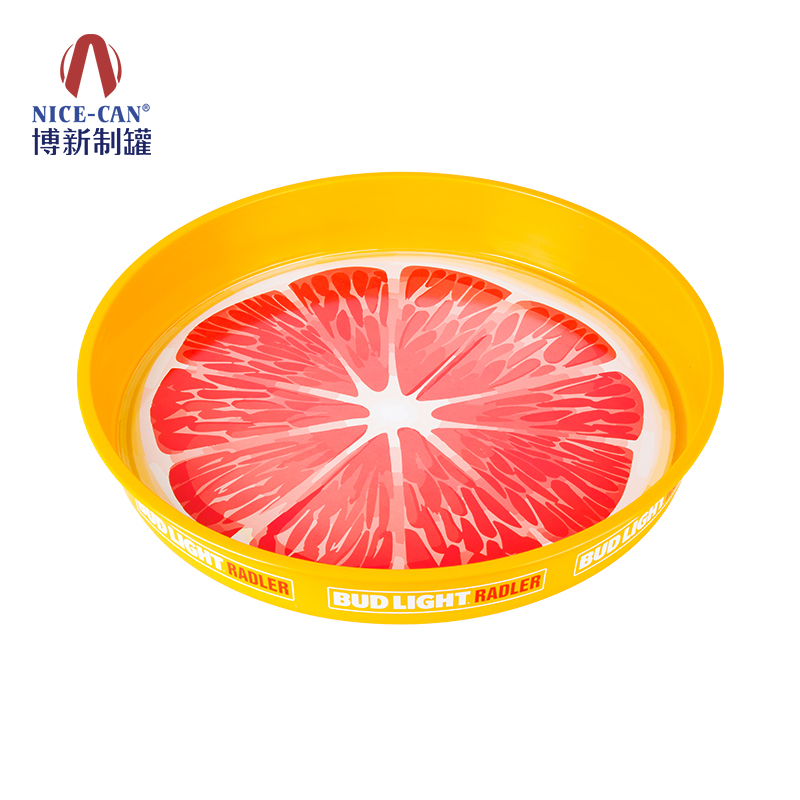

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы -

Индивидуальные пустые металлические жестяные банки для конфет милые жестяные коробки перерабатываемые пищевой класс маленькие жестяные коробки для жевательной резинки мятных конфет с откидной крышкой

Индивидуальные пустые металлические жестяные банки для конфет милые жестяные коробки перерабатываемые пищевой класс маленькие жестяные коробки для жевательной резинки мятных конфет с откидной крышкой