изготовление жестяных коробок

Когда слышишь ?изготовление жестяных коробок?, многие представляют конвейер, где из листа жести штампуют однотипные банки. На деле же — это часто рутина проб, ошибок и поиска компромисса между дизайном, технологией и бюджетом клиента. Вот, к примеру, работая с разными заказами, от кондитерских упаковок до сувенирных боксов, понимаешь, что универсального рецепта нет. Каждый проект — это отдельный разговор, и иногда клиент хочет невозможного, а твоя задача — мягко направить его к реально выполнимому и качественному варианту.

От эскиза до образца: где кроются подводные камни

Начинается всё, конечно, с макета. Дизайнеры любят рисовать сложные формы с острыми углами, глубокой вытяжкой или миниатюрными деталями. Выглядит эффектно на экране, но в металле такой элемент может просто не вытянуться без разрывов или потребует дорогостоящей оснастки в несколько переходов. Была история с заказом на коробку для чая в форме старинного сундучка. Клиент настаивал на сложной фактуре и мелкой гравировке крышки. В итоге, после трёх пробных тиражей и подбора более пластичной жести, пришли к упрощённому, но всё ещё узнаваемому варианту. Потеряли время, но сохранили отношения — клиент увидел, что мы не просто штампуем, а ищем решение.

Здесь важно выбрать правильный материал. Оловянная жесть (белая жесть), черная жесть с покрытием, алюминий — у каждого своя пластичность, коррозионная стойкость и, что критично, цена. Для пищевых продуктов, естественно, свои сертификаты и требования. Часто клиенты экономят на материале, а потом удивляются, почему коробка не держит форму или краска облезает после лакировки. Объясняешь, что экономия на этапе сырья выливается в рекламации и испорченную репутацию их продукта.

Процесс создания штампа — это отдельная наука. Если тираж небольшой, скажем, 5-10 тысяч штук, иногда дешевле использовать фрезеровку или даже ручную доработку оснастки. Для массовых тиражей в сотни тысяч — нужна прецизионная штамповая форма, её изготовление может занять недели и существенно повлиять на конечную стоимость единицы изделия. Это тот момент, когда нужно честно просчитать с клиентом все варианты, а не гнаться за контрактом любой ценой.

Печать и отделка: то, что видит конечный покупатель

Печать на жести — это не полиграфия на бумаге. Краски должны быть специальными, термостойкими, часто требуется грунтовка. Метод изготовления жестяных коробок подразумевает офсетную печать листов до формовки. И вот здесь частый косяк — неучтённые припуски на гибку. Бывает, красивый узор на боковой стенке после закатки шва ?уезжает? или обрывается. Приходится корректировать дизайн-макет, смещать печатные поля. Опытный технолог всегда заранее смотрит развёртку и помечает зоны риска.

Лакировка, ламинирование плёнкой, тиснение фольгой — это финишные операции, которые добавляют стоимости, но радикально меняют восприятие. Матовая ламинация, например, отлично скрывает мелкие царапины от транспортировки, а глянцевый лак делает цвета сочнее. Но есть нюанс: слишком толстый слой лака на углах может потрескаться при гибке. Это знаешь только на практике, после нескольких неудачных партий.

Иногда запросы идут вразрез с логикой. Как-то хотели нанести УФ-печать поверх уже готовой глянцевой поверхности для маленького тиража. Технически возможно, но адгезия была слабой, и часть тиража пришлось переделывать. Вывод простой: лучшее — враг хорошего. Часто классическая офсетная печать с качественной предпечатной подготовкой даёт более стабильный и предсказуемый результат, чем эксперименты с экзотическими методами на уже сформированной коробке.

Сборка и контроль: когда мелочи решают всё

Казалось бы, вырубил заготовку, отпечатал, согнул — готово. Но сборка — это отдельный цех. Автоматические линии для больших тиражей или ручная сборка для штучных, подарочных вариантов. Петли, замки-защёлки, магнитные клапаны — каждый фурнитурный элемент это точка потенциального брака. Китайская фурнитура может быть в 2 раза дешевле немецкой, но и процент отказа — выше. Выбираешь всегда вместе с клиентом, взвешивая риски.

Контроль качества на выходе — это не просто ?похоже на образец?. Это проверка на герметичность (для пищевых продуктов), на усилие открывания, на отсутствие заусенцев по кромкам, которые могут поранить. Помню, для одного заказа элитного чая использовали уплотнитель из пищевого силикона по периметру крышки. На первой партии силикон ?плавал? и плохо клеился. Пришлось менять поставщика и клеевой состав, задержали отгрузку на неделю. Клиент был недоволен, но в итоге оценил, что мы не отгрузили ему кота в мешке.

Упаковка готовых коробок для отгрузки — тоже важный этап. Их нужно переложить, чтобы не поцарапать. Часто клиенты, особенно начинающие, недооценивают логистические расходы и требуют плотной укладки, экономя на объёме. В итоге получают битый товар. Приходится настаивать на правильной упаковке, даже если это делает конечную стоимость услуги чуть выше — это вопрос профессиональной репутации.

Работа с клиентом: от запроса до готового продукта

Идеальный клиент — тот, кто приходит с чёткими техзаданиями и пониманием процесса. Но таких — единицы. Чаще приходят с идеей ?хочу как на картинке из интернета? и минимальным бюджетом. Здесь нужна не только техническая экспертиза, но и дипломатия. Показываешь аналоги, объясняешь этапы, рисуешь упрощённые схемы, считаешь разные варианты стоимости в зависимости от тиража и материалов.

Очень выручает, когда у компании есть собственное изготовление жестяных коробок под ключ — от дизайна до упаковки. Как, например, у ООО Гуанчжоу Босинь Металлические Изделия. Судя по их практике, которую видно на https://www.nice-can.ru, они как раз и работают по такому принципу: индивидуальный подход, производство жестяных и алюминиевых коробок на заказ. Это позволяет контролировать весь цикл и нести ответственность за результат, а не скидывать проблемы на субподрядчиков. Для клиента это надёжнее, хотя и не всегда самое дешёвое предложение на рынке.

Бывает, клиент просит ?сделайте так, чтобы было дёшево и быстро?. Это красный флаг. Либо качество, либо скорость, либо цена — можно выбрать максимум два пункта из трёх. Объясняешь, что ускорение подготовки штампа ведёт к росту его стоимости, а экономия на материале — к риску брака. Честность на старте спасает от конфликтов в конце.

Взгляд в будущее отрасли и практические советы

Тренды меняются. Сейчас всё больше запросов на экологичность, на возможность вторичной переработки жести. Это хороший тренд, ведь жесть отлично перерабатывается. Также растёт спрос на малые и средние тиражи с уникальным дизайном — тут как раз важно гибкое производство, способное быстро перенастраиваться.

Мой совет тем, кто ищет подрядчика: смотрите не только на портфолио, но и задавайте вопросы о процессе. Спросите, как они решают проблему с подбором материала для конкретной задачи, есть ли у них инженеры-технологи, которые просчитывают развёртку, как организован контроль качества. Если компания, та же ООО Гуанчжоу Босинь Металлические Изделия, открыто пишет о специализации на индивидуальном производстве и показывает этапы работы — это знак определённой открытости и опыта.

Для тех, кто входит в этот бизнес: наберитесь терпения. Первые партии почти всегда будут с недочётами. Ключевое — создать цикл обратной связи между конструктором, печатником и сборщиком, и постоянно учиться на ошибках. Изготовление жестяных коробок — это не архаичное ремесло, а живой процесс, где технологии и материалы постоянно обновляются, но базовые принципы качества и понимания материала остаются неизменными. Главное — не гнаться за сиюминутной выгодой, а делать изделие, которым не стыдно будет перед клиентом и конечным потребителем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сферические жестяные банки индивидуальный заказ упаковка для биологически активных добавок жестяные металлические контейнеры производство фабрика

Сферические жестяные банки индивидуальный заказ упаковка для биологически активных добавок жестяные металлические контейнеры производство фабрика -

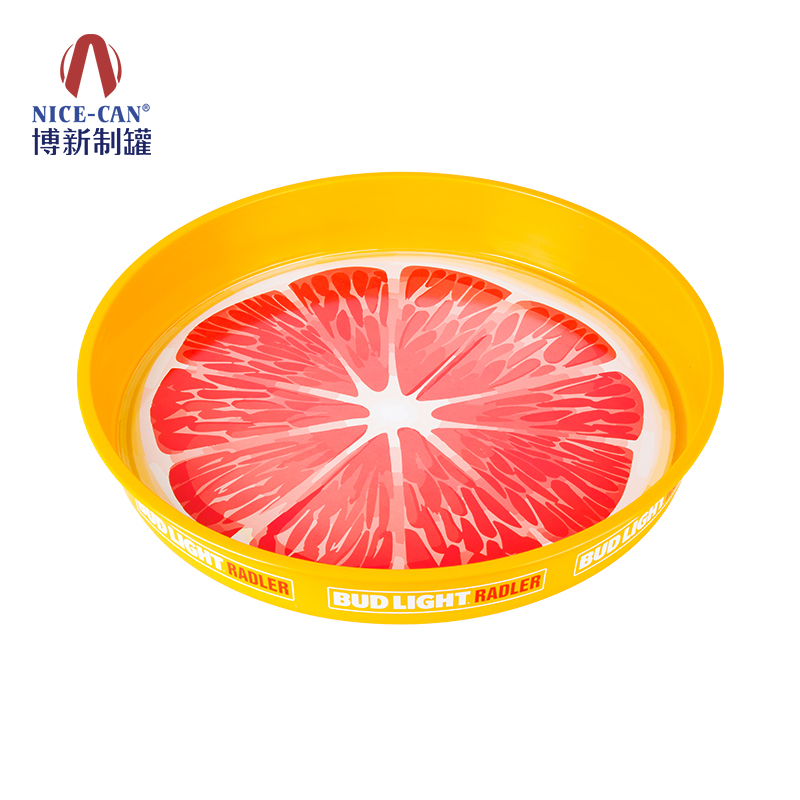

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы -

Фабрика индивидуальная печать жестяная коробка круглая цветочная тисненая пустая металлическая жестяная банка печенье конфеты шоколад торт подарки декоративная жестяная коробка

Фабрика индивидуальная печать жестяная коробка круглая цветочная тисненая пустая металлическая жестяная банка печенье конфеты шоколад торт подарки декоративная жестяная коробка -

Индивидуальное лого оцинкованные ведра для льда контейнеры для напитков ведра для пива вина шампанского вечеринки домашние бары рестораны металлические ведра для пива с ручкой

Индивидуальное лого оцинкованные ведра для льда контейнеры для напитков ведра для пива вина шампанского вечеринки домашние бары рестораны металлические ведра для пива с ручкой -

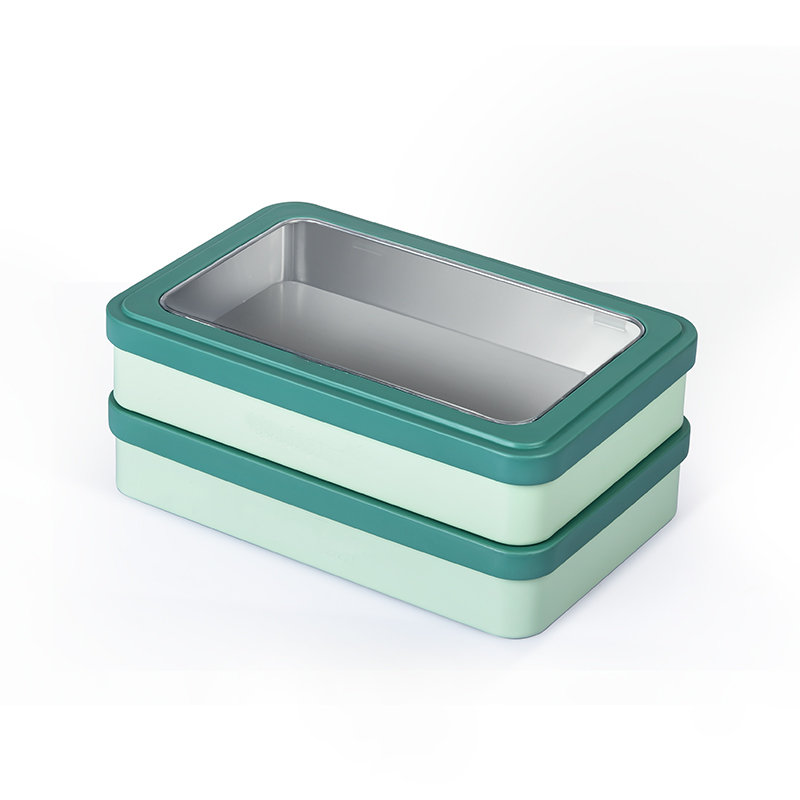

Индивидуальная печать металлические жестяные банки для хранения печенья банки прямоугольные жестяные контейнеры перерабатываемая пищевая упаковка из жести для лунных пирогов

Индивидуальная печать металлические жестяные банки для хранения печенья банки прямоугольные жестяные контейнеры перерабатываемая пищевая упаковка из жести для лунных пирогов -

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки -

Фабрика прямые поставки индивидуальные жестяные упаковки подарок на день святого валентина металлический корпус в форме сердца конфеты шоколад жестяная коробка в форме сердца

Фабрика прямые поставки индивидуальные жестяные упаковки подарок на день святого валентина металлический корпус в форме сердца конфеты шоколад жестяная коробка в форме сердца -

Индивидуальные пустые жестяные банки пищевой класс металлические контейнеры для печенья конфет рождественские подарочные жестяные коробки музыкальные с ручной ручкой

Индивидуальные пустые жестяные банки пищевой класс металлические контейнеры для печенья конфет рождественские подарочные жестяные коробки музыкальные с ручной ручкой -

Индивидуальные пустые металлические жестяные банки для конфет милые жестяные коробки перерабатываемые пищевой класс маленькие жестяные коробки для жевательной резинки мятных конфет с откидной крышкой

Индивидуальные пустые металлические жестяные банки для конфет милые жестяные коробки перерабатываемые пищевой класс маленькие жестяные коробки для жевательной резинки мятных конфет с откидной крышкой -

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов -

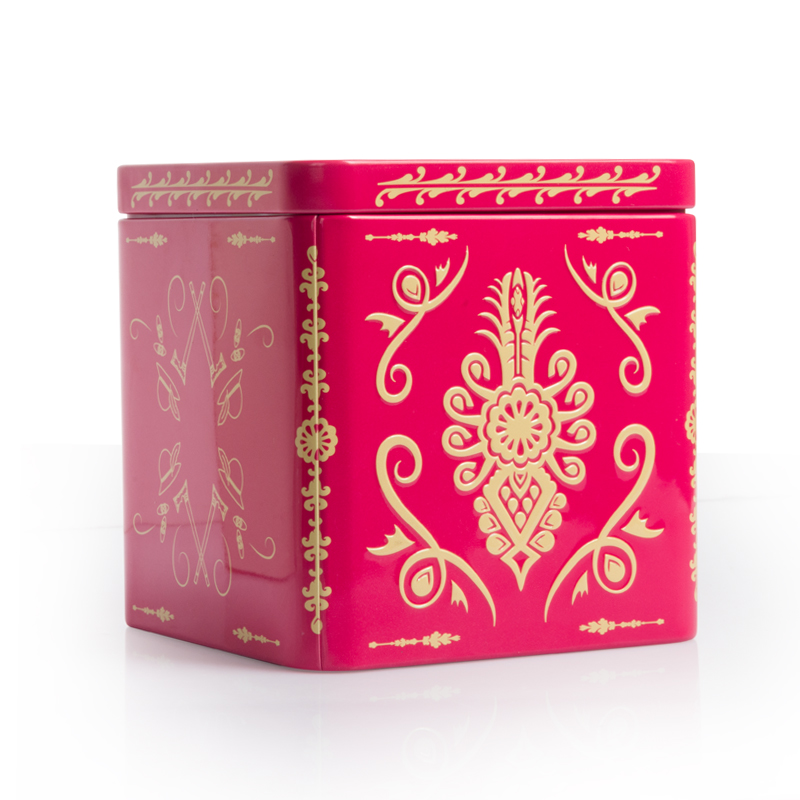

Фабрика прямые поставки пищевой класс жестяные банки для конфет бисквитов шоколада упаковочные коробки пустые индивидуальные жестяные квадратные красные жестяные банки для лунных пирогов печенья

Фабрика прямые поставки пищевой класс жестяные банки для конфет бисквитов шоколада упаковочные коробки пустые индивидуальные жестяные квадратные красные жестяные банки для лунных пирогов печенья -

Фабрика поставщик пищевой класс индивидуальные круглые жестяные коробки для печенья конфет большие рождественские жестяные банки для торта

Фабрика поставщик пищевой класс индивидуальные круглые жестяные коробки для печенья конфет большие рождественские жестяные банки для торта

Связанный поиск

Связанный поиск- Индивидуализированная жестяная коробка для печенья

- красивая плоская металлическая упаковка

- Жестяная коробка для сладостей

- Жестяная банка для печенья

- жестяная упаковка на заказ

- металлическая упаковка круглая

- Индивидуальная печатная жестяная коробка

- Красная жестяная коробка

- Жестяная коробка для печенья с прозрачным окошком

- Жестяная коробка для печенья