Индивидуализированная жестяная коробка

Когда слышишь ?индивидуализированная жестяная коробка?, многие сразу думают о подарочной упаковке для чая или печенья. Это, конечно, классика, но область применения — гораздо шире, и здесь кроется первый пробел в понимании. Часто заказчики приходят с запросом ?красивая коробочка?, не до конца осознавая, что материал, конструкция и технология печати — это не просто эстетика, а прямые инвестиции в восприятие бренда и сохранность продукта. Жесть — материал капризный в обработке, но бесконечно благодарный в итоге, если подойти к делу с пониманием процесса.

От эскиза до образца: где кроются подводные камни

Основная сложность в работе с индивидуализированной жестяной коробкой начинается еще до запуска в производство. Клиент присылает дизайн, часто сделанный для бумаги или цифрового носителя. А жесть — она живет по своим законам. Цветопередача, особенно сложные градиенты или фирменные Pantone, могут вести себя непредсказуемо после лакировки и обжига. Была история, когда для одного косметического бренда мы делали партию с нежным серебристым градиентом. На мониторе — идеально. На пробном оттиске — появился неожиданный желтоватый оттенок. Пришлось вручную корректировать цветовые каналы для печатных форм, буквально ?на глаз?, опираясь на опыт, потому что колориметрия здесь не всегда спасает. Это тот момент, где дизайнерское видение сталкивается с физикой материала.

Или вот еще нюанс — конструкция. Заказчик хочет сложную форму, нестандартную защелку, внутренние перегородки. Чертежи утверждены, все красиво. Но на этапе пробной вырубки штампа выясняется, что при заданной толщине жести углы не сгибаются так четко, как хотелось бы, или фальц (шов) получается грубоватым. Приходится возвращаться к чертежам, иногда на ходу упрощать конструкцию, но искать решение, которое не убьет изначальную задумку. Это всегда переговоры и поиск компромисса между красотой и технологичностью.

Именно на этом этапе ценна работа с производителем, который не просто исполняет ТЗ, а консультирует. Вот, к примеру, на сайте ООО Гуанчжоу Босинь Металлические Изделия (https://www.nice-can.ru) видно, что компания позиционирует себя как специалист по индивидуальному производству. Это ключевое слово — ?индивидуальное?. Оно подразумевает готовность вникать в такие нюансы и иметь технических специалистов, которые могут сказать: ?С этим дизайном будет проблема при высокой скорости печати, давайте немного сместим элемент? или ?Эта форма увеличит отход материала на 15%, возможно, рассмотреть альтернативу??. Без этого любая индивидуализация превращается в дорогостоящую лотерею.

Печать и отделка: чем больше контроля, тем меньше брака

Самый ответственный этап — печать. Офсетная печать по жести — это не про струйные принтеры. Здесь важен контроль на каждом этапе: подготовка листов, сушка после каждого цвета, обжиг в печи для закрепления краски. Температура и время обжига — священная корова. Недожжешь — краска будет стираться; пережжешь — жесть может покоробиться, а цвета потускнеют. Помню, как однажды для пробной партии жестяных банок под краски для художников пришлось делать отдельный обжиг при пониженной температуре, чтобы белоснежный фон остался действительно белым, без малейшего кремового подтона. Стандартный режим его желтил.

Послепечатная отделка — это поле для креатива и одновременно рисков. Горячее тиснение фольгой, рельефное тиснение (конгрев), выборочный лак. Выглядит роскошно, но каждый дополнительный процесс — это новый проход в производстве, новые допуски и новый шанс на брак. Конгрев, например, требует идеально точной приладки штампа к отпечатанному рисунку. Смещение на полмиллиметра — и вся партия может уйти в утиль. Поэтому для стартапов или небольших тиражей часто советуют начинать с чего-то попроще — матового или глянцевого лака по всей поверхности. Эффектно и надежно.

Лакировка — отдельная тема. Глянец дает яркость, но подчеркивает каждую царапину. Мат — благородно скрывает мелкие неровности, но может ?съесть? насыщенность темных цветов. А есть еще тактильные лаки, soft-touch. Их обожают в премиальном сегменте, но они требуют идеально подготовленной поверхности жести. Любая пыльина при лакировке будет чувствоваться под пальцем. Контроль качества здесь должен быть тотальным.

Логистика и упаковка: о чем забывают в конце

Казалось бы, коробки отпечатаны, сложены, прошли ОТК. Можно отгружать. Но именно здесь случаются досадные провалы, которые сводят на нет всю предыдущую работу. Индивидуализированные жестяные коробки — продукт тяжелый и относительно хрупкий (царапины, вмятины). Их упаковка для перевозки — не менее важный этап, чем производство. Стандартные гофрокоробки часто не подходят, нужны жесткие вкладыши, перегородки между каждым слоем коробок, защитные уголки.

Был у нас печальный опыт с отправкой партии в Европу. Заказчик сэкономил на упаковке, попросил просто плотно уложить в картонную коробку. При получении 30% коробок имели вмятины на углах. Конфликт, убытки, испорченная репутация. Теперь мы всегда настаиваем на разработке индивидуальной транспортной упаковки, особенно для международных поставок. Это увеличивает стоимость, но заказчики, которые прошли через порчу товара, понимают важность.

Еще один момент — складирование. Жесть боится влаги. Даже под лаковым покрытием при длительном хранении в сыром помещении может появиться коррозия на кромках среза. Поэтому в спецификациях всегда прописываем условия хранения. Компания-производитель, которая, как ООО Гуанчжоу Босинь Металлические Изделия, работает на экспорт, обычно это прекрасно знает и может дать четкие инструкции или даже предложить услуги по ответственному хранению перед отгрузкой.

Экономика малых тиражей: когда индивидуализация оправдана

Частый вопрос: с какого тиража это вообще имеет смысл? Минимальная экономически оправданная партия для полноценной индивидуализации (своя форма, сложная печать) — обычно от штук. Все, что ниже, — это территория компромиссов. Можно взять стандартную заготовку коробки (так называемую ?базу?) и нанести на нее индивидуальную печать. Это значительно дешевле, но ограничивает в форме.

Однако есть и исключения. Например, для нишевых брендов люксовой косметики или для подарочных наборов виски даже тираж в 500 штук может быть оправдан. Потому что здесь стоимость самой коробки — это малая часть от конечной цены продукта, а ее уникальность — ключевой аргумент для покупателя. В таких случаях вкладываются не только в производство, но и в ручную сборку, в уникальные наполнители внутри (бархатные вкладыши, фигурные держатели). Это уже не упаковка, а часть продукта.

Расчет всегда нужно вести не от стоимости одной коробки, а от стоимости с учетом всех процессов: дизайн, допечатная подготовка, изготовление штампов и форм (это разовые, но часто большие затраты), пробные прогоны, печать, отделка, упаковка. Только увидев полную смету, можно принимать решение. Иногда оказывается, что проще и эффективнее для небольшого тиража сделать шикарную полиграфию и упаковать в нее стандартную жестяную коробку нейтрального цвета.

Будущее: устойчивость и цифровизация

Тренд, с которым уже нельзя не считаться, — это экологичность. Жесть сама по себе прекрасно перерабатывается бесконечное число раз. Но вопросы заказчиков теперь касаются происхождения металла, экологичности красок (содержание тяжелых металлов, летучих соединений), а также возможности вторичного использования коробки. Все чаще просят не использовать ПВХ-пленки или определенные лаки. Это требует от производителя гибкости в цепочке поставок сырья и технологий.

Другой тренд — интеграция с цифровым миром. QR-код, нанесенный на дно коробки, — уже почти стандарт. Но теперь думают о том, чтобы сделать этот код частью дизайна, замаскировать его под орнамент. Или использовать технологию NFC, встраивая чип в прокладку под крышкой. Для этого нужно проектировать коробку с учетом места для чипа, проверять, не мешает ли металл считыванию. Это новый уровень индивидуализированной жестяной коробки, когда она становится физическим хабом для цифрового контента.

В целом, рынок движется от массового к кастомизированному. Даже крупные бренды заказывают ограниченные серии упаковки для специальных акций. Это значит, что производителям нужно быть готовыми к быстрым переналадкам, работе с небольшими, но сложными заказами. Умение делать это качественно и предсказуемо по срокам — и есть главное конкурентное преимущество. Как у той же Bosinь, которая, судя по их деятельности, строит бизнес именно на подходах к индивидуальным проектам, а не на потоковом штамповании. В этом, пожалуй, и есть суть: жестяная коробка перестает быть просто тарой. Она становится носителем истории бренда, и ее создание — это всегда совместная работа, полная технических нюансов и творческих решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фабрика поставщик прямоугольные металлические жестяные коробки для упаковки чая перерабатываемые индивидуальные пищевые безопасные герметичные жестяные банки для чая кофе с двойной крышкой

Фабрика поставщик прямоугольные металлические жестяные коробки для упаковки чая перерабатываемые индивидуальные пищевые безопасные герметичные жестяные банки для чая кофе с двойной крышкой -

Гуанчжоу поставщик фабрика пищевой класс индивидуальная металлическая упаковка персонализированные жестяные коробки прямоугольные жестяные банки для кофе чая

Гуанчжоу поставщик фабрика пищевой класс индивидуальная металлическая упаковка персонализированные жестяные коробки прямоугольные жестяные банки для кофе чая -

Фабрика поставщик пищевой класс индивидуальные круглые жестяные коробки для печенья конфет большие рождественские жестяные банки для торта

Фабрика поставщик пищевой класс индивидуальные круглые жестяные коробки для печенья конфет большие рождественские жестяные банки для торта -

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением -

Фабрика индивидуальные квадратные жестяные коробки с крышкой пищевой класс жестяные банки для печенья печатные жестяные банки для конфет лунных пирогов металлические жестяные банки зеленые

Фабрика индивидуальные квадратные жестяные коробки с крышкой пищевой класс жестяные банки для печенья печатные жестяные банки для конфет лунных пирогов металлические жестяные банки зеленые -

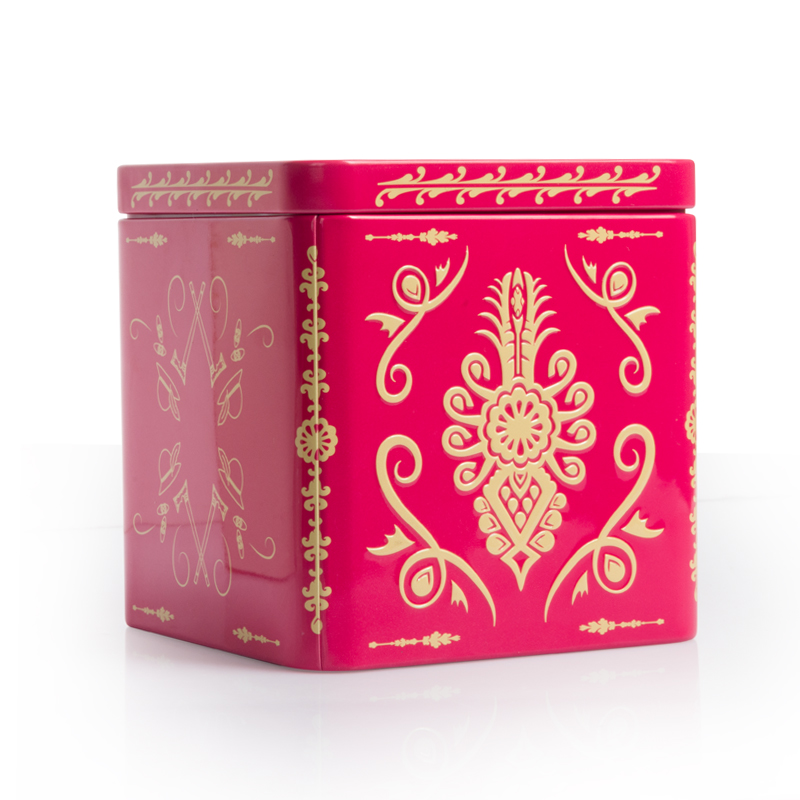

Фабрика прямые поставки пищевой класс жестяные банки для конфет бисквитов шоколада упаковочные коробки пустые индивидуальные жестяные квадратные красные жестяные банки для лунных пирогов печенья

Фабрика прямые поставки пищевой класс жестяные банки для конфет бисквитов шоколада упаковочные коробки пустые индивидуальные жестяные квадратные красные жестяные банки для лунных пирогов печенья -

Фабрика индивидуальные жестяные банки для печенья конфет металлическая упаковка жестяные контейнеры для закусок пищевой класс подарки круглые рождественские жестяные банки

Фабрика индивидуальные жестяные банки для печенья конфет металлическая упаковка жестяные контейнеры для закусок пищевой класс подарки круглые рождественские жестяные банки -

Индивидуальные пустые металлические жестяные банки для конфет милые жестяные коробки перерабатываемые пищевой класс маленькие жестяные коробки для жевательной резинки мятных конфет с откидной крышкой

Индивидуальные пустые металлические жестяные банки для конфет милые жестяные коробки перерабатываемые пищевой класс маленькие жестяные коробки для жевательной резинки мятных конфет с откидной крышкой -

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов -

Фабрика индивидуальные жестяные упаковки для сладостей с откидной крышкой квадратные жестяные коробки маленькие мини жестяные коробки для конфет печенья шоколада пищевой класс жестяные коробки с крышкой

Фабрика индивидуальные жестяные упаковки для сладостей с откидной крышкой квадратные жестяные коробки маленькие мини жестяные коробки для конфет печенья шоколада пищевой класс жестяные коробки с крышкой -

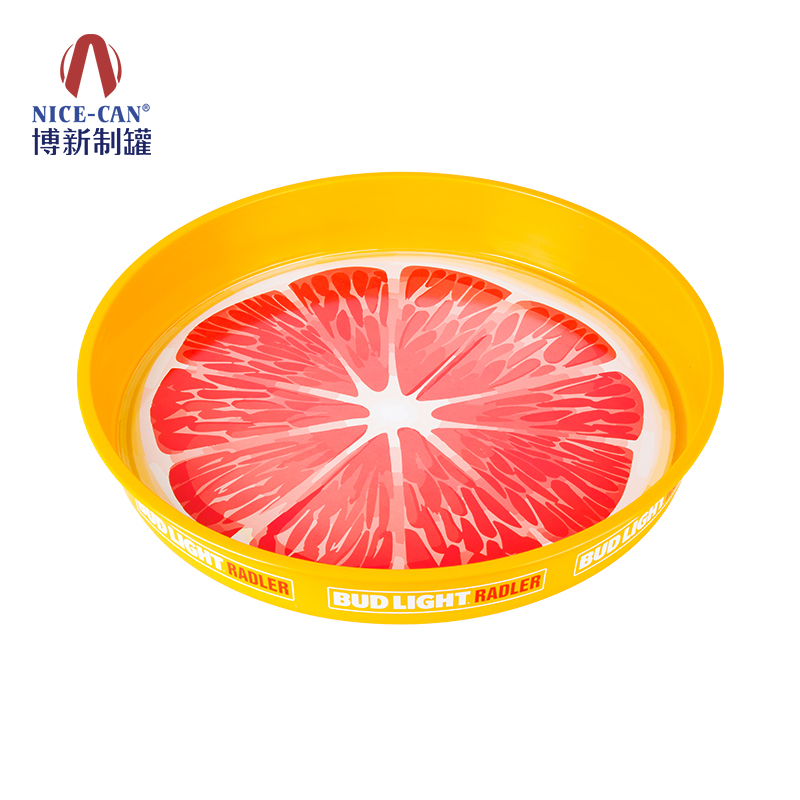

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы -

Индивидуальная печать пищевой класс круглые жестяные контейнеры металлические банки жестяные банки для печенья с крышкой подарки закуски шоколад конфеты жестяные банки

Индивидуальная печать пищевой класс круглые жестяные контейнеры металлические банки жестяные банки для печенья с крышкой подарки закуски шоколад конфеты жестяные банки

Связанный поиск

Связанный поиск- Жестяные банки для свечей

- Жестяная коробка матового черного цвета

- Металлическая жестяная банка для чая

- Жестяная коробка с защитой от детей

- Жестяные банки для рассыпного чая

- жестяные коробки на заказ

- Алюминиевая жестяная коробка 30г

- Жестяная коробка в форме губ

- подарочная металлическая упаковка

- Круглая жестяная банка для печенья