Индивидуальная жестяная коробка

Когда слышишь ?индивидуальная жестяная коробка?, многие представляют просто красивую баночку для чая или печенья. На деле же — это сложный технический продукт на стыке дизайна, инженерии и логистики, где каждая мелочь, от толщины стенки до типа замка, имеет значение. Частая ошибка — начинать с визуала, забывая, что коробка должна прежде всего выполнять свою функцию: защищать содержимое, выдерживать транспортировку и быть технологичной в производстве.

От эскиза до образца: где кроются подводные камни

Работа с клиентом часто начинается с прекрасного дизайнерского макета. Но этот макет нужно перевести на язык металла. Вот тут и начинается самое интересное. Например, клиент хочет сложную гравировку по всей поверхности. С эстетической точки зрения — отлично. Но если не учесть направление волокон металла при вытяжке, можно получить коробку, которая в процессе глубокой печати просто порвется по шву. Приходится объяснять, что иногда лучше сместить рисунок на пару миллиметров или выбрать другой метод декора.

Еще один момент — выбор покрытия. Матовый лак выглядит дорого и стильно, но для коробок, которые будут часто брать в руки (например, для подарочных наборов инструментов), он может оказаться не лучшим выбором — быстро появляются следы. Глянцевое покрытие более стойкое, но подчеркивает малейшие вмятины. Для индивидуальной жестяной коробки под косметику мы часто рекомендуем мяг-тач покрытие — приятное на ощупь и немаркое. Это те нюансы, которые приходят только с опытом и, честно говоря, партией бракованных коробок в прошлом.

Создание образца — критически важный этап. Мы в ООО Гуанчжоу Босинь Металлические Изделия всегда настаиваем на изготовлении физического прототипа, даже если это удлиняет сроки на неделю. Однажды был случай: заказчик утвердил цифровую 3D-модель коробки для элитного чая, но когда получил образец, оказалось, что закругленные углы, которые смотрелись идеально на экране, на ощупь делали коробку менее ?солидной?. Пришлось оперативно менять техкарту и увеличивать радиус изгиба. Без образца эта ошибка вскрылась бы только при получении тиража.

Технология и материалы: зачем разбираться в сортах жести

Не вся жесть одинакова. Маркировка, толщина, покрытие... Для простой коробки-сувенира можно взять стандартную белую жесть (ETP). Но если мы делаем индивидуальную жестяную коробку для кондитерских изделий, которая должна обеспечивать долгий срок хранения, нужна жесть с пищевым лаком определенного класса, часто с дополнительным барьерным покрытием изнутри. А для технических изделий, где важна прочность, может потребоваться более толстая и пластичная сталь (HR steel).

Процесс печати — отдельная история. Офсетная печать дает потрясающую детализацию и цветопередачу, идеальна для фотографических изображений. Но для тиснения фольгой или выпуклых элементов нужна уже глубокая печать или шелкография. Комбинировать методы — дорого, но иногда это единственный способ добиться нужного эффекта. Помню проект для одного винодельческого дома: нужно было передать фактуру старинной кожи на крышке и при этом напечатать четкий герб. Сочетание тиснения и офсета сработало идеально, но подготовка форм заняла вдвое больше времени.

Сварка шва — это, можно сказать, ?лицо? производства. Лазерная сварка дает практически незаметный, прочный и безопасный для пищевых продуктов шов. Но она требует идеально ровной кромки и точной настройки оборудования. Старая технология пайки оловом дешевле, но шов получается более грубым и имеет ограничения по применению в пищевой промышленности. На нашем сайте nice-can.ru в разделе технологий мы стараемся доступно объяснять эти различия, потому что правильный выбор на этапе проектирования экономит клиенту и время, и деньги.

Логистика и экономика: почему размер имеет значение

Казалось бы, сделали красивую и функциональную коробку — и готово. Ан нет. Один из самых болезненных уроков — логистика. Размер коробки должен быть оптимизирован под стандартные размеры гофрокартонных коробов (паллет). Если твоя индивидуальная жестяная коробка имеет нестандартные габариты, при упаковке в транспортную тару образуется много пустого пространства. Клиент в итоге платит не за металл, а за воздух при морской или авиаперевозке. Мы теперь всегда предлагаем клиенту несколько вариантов размеров, близких к дизайнерскому замыслу, но ?привязанных? к логистическим модулям.

Тираж — еще один ключевой момент. Минимальный экономически оправданный тираж для сложной коробки с уникальным дизайном — обычно от 3000 штук. Стоимость изготовления форм для печати и вырубки высока, и она ?размазывается? на тираж. Для небольших партий (500-1000 шт.) иногда разумнее рассмотреть вариант с готовой стандартной заготовкой коробки и нанесением индивидуальной этикетки или шелкографии. Это менее премиально, но позволяет уложиться в бюджет.

Упаковка готовых коробок для отгрузки — тоже не мелочь. Их нужно перекладывать картоном или пузырчатой плентой, иначе придут клиенту в мятом состоянии. Был у нас печальный опыт на заре работы, когда сэкономили на прокладках — в результате часть тиража была безнадежно испорчена. Теперь упаковочный процесс прописан в контрольном листе как обязательный этап.

Кейсы и неудачи: что не пишут в рекламных буклетах

Удачные проекты запоминаются, но провалы учат лучше. Был заказ на партию коробок для дорогого кофе с магнитным замком. Дизайн — безупречный. Но мы упустили один момент: магнит был довольно сильным, и при открывании коробка издавала громкий, резкий щелчок, который клиент счел ?дешевым? и раздражающим. Пришлось срочно искать магниты слабее и переделывать крышку. Теперь мы всегда тестируем механики открывания/закрывания на фокус-группе из сотрудников.

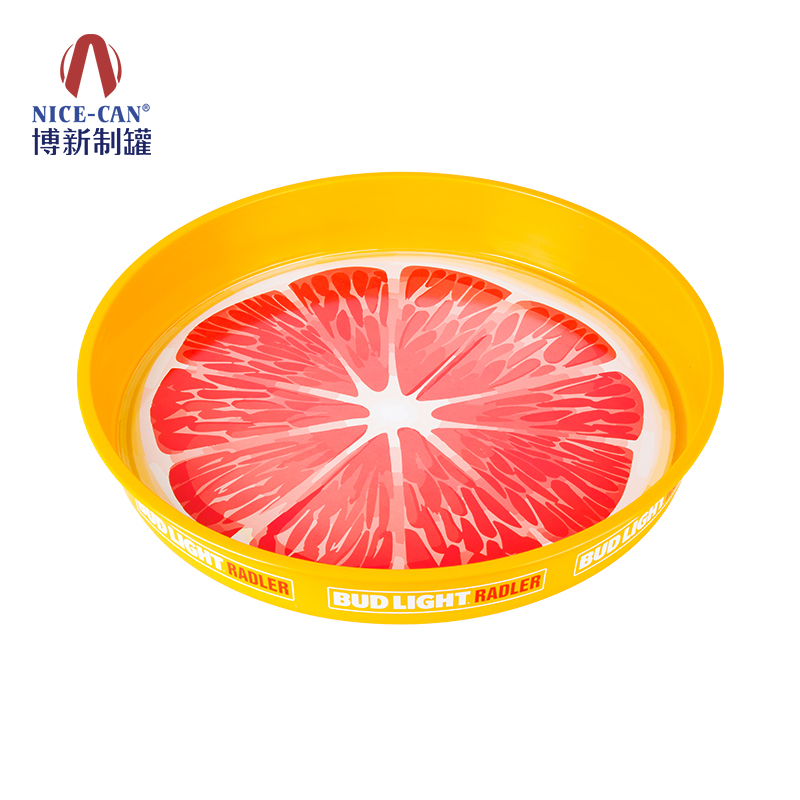

А вот позитивный пример сотрудничества с одним российским крафтовым пивоваром. Им нужна была небольшая, но очень прочная коробка для подарочного набора бутылок. Основной вызов — ударные нагрузки при транспортировке. Мы предложили не просто увеличить толщину жести, а добавить внутренние ребра жесткости в конструкцию дна и крышки. Это немного усложнило производство, но коробки доезжали в идеальном состоянии даже при междугородней перевозке. Этот кейс теперь у нас на сайте в портфолио.

Работа с ООО Гуанчжоу Босинь Металлические Изделия как с производителем дает свое преимущество — полный контроль над цепочкой. От резки металла до упаковки. Это позволяет быстро вносить изменения и экспериментировать. Например, для экологичного бренда мы отрабатывали технологию нанесения биоразлагаемых лаков. Получилось не сразу, но в итоге нашли стабильное решение, которое теперь предлагаем и другим клиентам.

Взгляд в будущее: тренды и устойчивое развитие

Спрос на кастомизацию только растет. Но теперь это не просто нанести логотип. Клиенты хотят уникальную форму, нестандартные механизмы открывания (например, слайдеры или двойные крышки), комбинации материалов (жесть + дерево или пластик). Это требует от производителя гибкости и обширного банка технических решений.

Второй огромный тренд — экологичность. Речь не только о перерабатываемости жести (здесь она вне конкуренции), но и об общем углеродном следе. Мы все чаще считаем логистику от завода до склада клиента, оптимизируем маршруты, чтобы сократить выбросы. Использование вторичного сырья для жести — тоже обсуждаемая тема, но здесь есть строгие ограничения по качеству и безопасности для пищевых продуктов.

В конечном счете, индивидуальная жестяная коробка перестает быть просто оберткой. Она становится частью продукта, частью бренда и частью опыта пользователя. Ее можно сделать простой и надежной, как швейцарский армейский нож, или сложной и изысканной, как ювелирное изделие. Главное — с самого начала четко понимать, какую историю она должна рассказывать и какую работу выполнять. А все технические детали — это уже наша задача, как производителя. Как раз та область, где опыт, набитый шишками, и умение слушать клиента дают результат, который видно и чувствуется сразу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фабрика индивидуальные жестяные упаковки для сладостей с откидной крышкой квадратные жестяные коробки маленькие мини жестяные коробки для конфет печенья шоколада пищевой класс жестяные коробки с крышкой

Фабрика индивидуальные жестяные упаковки для сладостей с откидной крышкой квадратные жестяные коробки маленькие мини жестяные коробки для конфет печенья шоколада пищевой класс жестяные коробки с крышкой -

Фабрика прямые поставки индивидуальные жестяные упаковки подарок на день святого валентина металлический корпус в форме сердца конфеты шоколад жестяная коробка в форме сердца

Фабрика прямые поставки индивидуальные жестяные упаковки подарок на день святого валентина металлический корпус в форме сердца конфеты шоколад жестяная коробка в форме сердца -

Производители индивидуальных прямоугольных жестяных коробок жестяные банки для торта подарки пищевой класс металлические жестяные банки для печенья персонализированные

Производители индивидуальных прямоугольных жестяных коробок жестяные банки для торта подарки пищевой класс металлические жестяные банки для печенья персонализированные -

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов -

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением -

Фабрика NICE-CAN золотисто-белая жестяная чайница для рассыпного чая оптом пищевой класс круглая жестяная банка для кофе чая с двойной крышкой черная

Фабрика NICE-CAN золотисто-белая жестяная чайница для рассыпного чая оптом пищевой класс круглая жестяная банка для кофе чая с двойной крышкой черная -

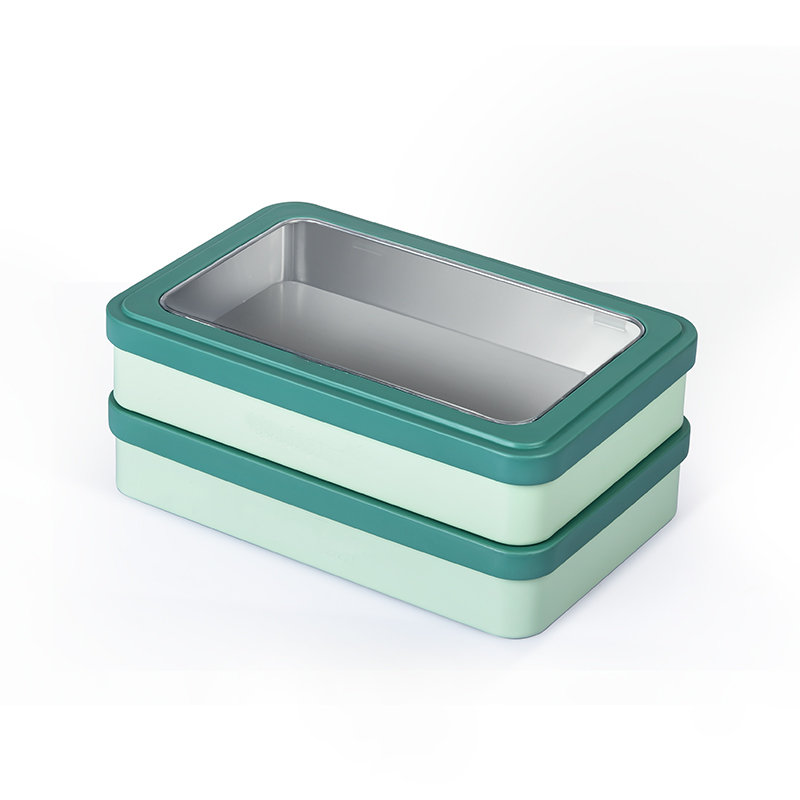

Перерабатываемые материалы прямоугольная косметическая жестяная банка с крышкой крем для кожи индивидуальная металлическая коробка жестяная упаковка для косметики для маски для лица

Перерабатываемые материалы прямоугольная косметическая жестяная банка с крышкой крем для кожи индивидуальная металлическая коробка жестяная упаковка для косметики для маски для лица -

Фабрика металлическая упаковка индивидуальная белая трафаретная печать маленькое лезвие хранение перерабатываемая жестяная банка для бритв жестяные банки для утилизации лезвий коробка

Фабрика металлическая упаковка индивидуальная белая трафаретная печать маленькое лезвие хранение перерабатываемая жестяная банка для бритв жестяные банки для утилизации лезвий коробка -

OEM маленькие размеры круглые жестяные банки контейнеры для твердых духов/мятных конфет/бальзама для губ/свечей жестяные контейнеры индивидуальные косметические жестяные банки

OEM маленькие размеры круглые жестяные банки контейнеры для твердых духов/мятных конфет/бальзама для губ/свечей жестяные контейнеры индивидуальные косметические жестяные банки -

Пищевой класс металлическая жестяная коробка с откидной крышкой сладости конфеты золотистая жестяная банка пищевой класс индивидуальный логотип пустая жестяная коробка для шоколада

Пищевой класс металлическая жестяная коробка с откидной крышкой сладости конфеты золотистая жестяная банка пищевой класс индивидуальный логотип пустая жестяная коробка для шоколада -

Индивидуальная печать пустая жестяная банка упаковка для шоколада перерабатываемая жестяная коробка в форме сердца для конфет печенья металлического подарка свадьбы дня святого валентина

Индивидуальная печать пустая жестяная банка упаковка для шоколада перерабатываемая жестяная коробка в форме сердца для конфет печенья металлического подарка свадьбы дня святого валентина -

Фабрика индивидуальные жестяные банки для печенья конфет металлическая упаковка жестяные контейнеры для закусок пищевой класс подарки круглые рождественские жестяные банки

Фабрика индивидуальные жестяные банки для печенья конфет металлическая упаковка жестяные контейнеры для закусок пищевой класс подарки круглые рождественские жестяные банки