Индивидуальная жестяная коробка для завтрака

Когда слышишь ?индивидуальная жестяная коробка для завтрака?, многие сразу представляют простую металлическую шкатулку. Это в корне неверно. На деле, это сложный продукт на стыке дизайна, инженерии и пищевой безопасности. Моя практика показывает, что 80% заказчиков изначально не понимают, какие параметры критичны, а на что можно сэкономить. Скажем, толщина жести — кажется, мелочь? Но от нее зависит, будет ли коробка гнуться в руках или прослужит годы. Или состав внутреннего лакового покрытия — он должен быть пищевым, инертным, но при этом выдерживать многократный нагрев, если мы говорим о подогреве еды. Вот с этого и начнем.

Где кроются подводные камни в разработке

Первая и главная ошибка — начинать с дизайна. Клиент приносит красивую 3D-модель, но она часто не учитывает технологические ограничения штамповки. Резкие внутренние углы, слишком высокие борта без ребер жесткости, сложная гравировка на большой плоскости — всё это ведет либо к браку при производстве, либо к астрономическому росту цены. Приходится объяснять, что индивидуальная жестяная коробка — это сначала инженерный чертеж, а потом уже графика. Мы в таких случаях всегда просим технолога провести предварительный аудит эскиза. Бывало, из-за одного неверного радиуса стоимость штампа вырастала вдвое.

Второй момент — выбор базового материала. ?Жесть? — это общее название. Есть ETP (электролитическое лужение), есть TFS (хромирование), разная толщина, разная твердость. Для детского ланч-бокса, который будет падать дважды в день, нужна твердая и пластичная сталь, иначе вмятины появятся после первой же недели. Для премиального подарочного набора, который простоит на полке, можно взять тоньше и дешевле. Но об этом редко задумываются на этапе запроса.

И третий камень преткновения — декор. Цифровая печать, термотрансфер, тампопечать, шелкография... У каждой технологии свой ценник, стойкость к истиранию и ограничения по цветопередаче. Я видел, как заказчик настаивал на сложном градиенте через шелкографию, что в принципе нецелесообразно и дорого. В итоге, после пробных оттисков, согласился на УФ-печать. Нужно четко понимать: хочешь ли ты долговечность или максимальную детализацию рисунка. Компромисс есть всегда.

Кейс из практики: когда спецификация решает всё

Приведу конкретный пример. К нам обратился стартап, запускающий сервис здорового питания с доставкой. Им нужна была жестяная коробка для завтрака с несколькими секциями, герметичной крышкой и возможностью нанесения логотипа. Казалось бы, типовой запрос. Но в процессе обсуждения выяснилось, что контейнеры будут перевозиться в курьерских сумках, где они могут переворачиваться. Стандартный защелкивающийся замок не обеспечивал 100% герметичности в таком положении.

Мы предложили протестировать два варианта: классический защелкивающийся и винтовой (на резьбе). Сделали прототипы, провели тест ?встряска с жидкой средой?. Винтовой показал себя идеально, но был дороже и требовал больше времени на открывание. Клиент, взвесив риски протечки соуса против удобства пользователя, выбрал винтовой. Это решение повлияло на конструкцию крышки и потребовало пересмотра дизайна бортов. Ключевым был именно практический тест, а не теоретические рассуждения.

В этом же проекте возник вопрос с разделителями. Клиент хотел съемные перегородки. Но жесткое крепление перегородок в жестяной коробке — задача нетривиальная. Сварка исключалась из-за покрытия, пайка — дорого. В итоге разработали систему пазов в основном корпусе, куда вставляются пластиковые (пищевые, разумеется) разделители. Это увеличило сложность штампа, но дало нужную функциональность. Без тесного сотрудничества с производством, такого как на ООО Гуанчжоу Босинь Металлические Изделия, где технолог сразу может сказать ?да, паз такой глубины мы можем сделать, но вот здесь нужно скругление?, это решение было бы невозможно.

Почему нельзя экономить на упаковке внутри упаковки

Часто все внимание уделяется внешнему виду коробки, а внутренняя защита остается на потом. Это фатально. Готовая индивидуальная жестяная коробка после печати и лакировки — изделие с уязвимой поверхностью. При транспортировке от производителя к заказчику, а потом на фасовочное предприятие, её легко поцарапать.

Мы наступили на эти грабли один раз. Отгрузили партию идеальных, блестящих коробок в картонных коробах, но без индивидуальных прокладок из крафт-бумаги или пупырчатой пленки. В итоге, 15% получили микроповреждения при перевозке из-за трения друг о друга. Клиент, естественно, сделал рекламацию. С тех пор мы всегда включаем в коммерческое предложение стоимость внутритарной упаковки и настаиваем на ее необходимости. Это не расходы, это инвестиция в сохранность товара. Информацию об этом подходе к логистике можно часто увидеть в разделе ?доставка? на сайтах производителей, например, на https://www.nice-can.ru, где детально прописывают условия отгрузки.

То же самое касается и упаковки для конечного потребителя. Если коробка продается как самостоятельный товар (скажем, пустая, для самостоятельного наполнения), то ей нужна картонная обертка или пакет. Без этого товарный вид теряется на полке магазина. Это кажется очевидным, но многие стартапы, заказывающие первую партию, об этом просто не думают, концентрируясь только на самом металле.

От эскиза до склада: что остается за кадром

Сроки. Вот что всех всегда шокирует. Клиент думает: ?Ну, сделали макет, отдали на завод, через две недели забираем?. В реальности процесс выглядит иначе. После утверждения финального дизайна и ТЗ изготавливается инструмент — штамп. Это может занять от 20 до 45 рабочих дней, в зависимости от сложности. Только после этого начинается пробная вырубка, подгонка, проверка. И это если не учитывать время на доставку образцов, внесение правок.

Я всегда советую закладывать на весь цикл от идеи до получения тиража минимум 2.5-3 месяца. Однажды мы работали над заказом для сети кофеен. Они хотели приурочить запуск ланч-боксов к началу учебного года. Обратились в июне, что казалось достаточным запасом. Но процесс согласования дизайна с маркетологами затянулся на месяц, потом выяснилось, что выбранный цвет пантона плохо ложится на жесть с нашим типом грунта. Пришлось перевыбирать. В итоге тираж пришел в середине сентября. Успели, но в авральном режиме. Планирование — это половина успеха.

Еще один неочевидный момент — минимальный тираж. Многие фабрики, включая ту же ООО Гуанчжоу Босинь Металлические Изделия, специализирующуюся на индивидуальном производстве, устанавливают его на уровне штук для экономической целесообразности. Изготовление штампа — дорогостоящая операция, и его стоимость ?размазывается? на тираж. Для маленьких партий в 500 штук себестоимость одной коробки будет заоблачной. Нужно либо быть к этому готовым, либо искать альтернативы — например, готовые базовые формы с индивидуальной печатью.

Взгляд вперед: экологичность и многоразовость

Сейчас тренд сместился. Раньше главным был внешний вид, теперь на первый план выходит экологическая повестка и долгий срок службы. Индивидуальная жестяная коробка для завтрака по своей сути — антипод одноразовой упаковки. Но этого мало. Клиенты спрашивают о происхождении металла, о возможности переработки, об экологичности красок.

Мы начали предлагать использовать жесть с повышенным содержанием вторичного сырья и водорастворимые лаки. Это немного меняет технологический процесс (другое время сушки, требования к климату в цехе), но становится серьезным конкурентным преимуществом для бренда. Важно не просто сделать коробку, а предоставить клиенту историю для его потребителя: ?Ваш ланч хранится в безопасной, многоразовой упаковке, которая после многих лет службы полностью переработается?.

В этом и есть финальная цель. Хорошая жестяная коробка перестает быть просто упаковкой. Она становится частью ритуала, предметом ежедневного использования, который работает на имидж бренда долгие годы. И когда видишь, как твоя разработка, над которой бились с технологами, годами используется людьми, не теряя вида, — вот это и есть главный профессиональный итог. Всё остальное — толщина металла, тип замка, пантон — лишь средства для достижения этого.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фабрика индивидуальные жестяные банки для упаковки кофе чая с розой металлические контейнеры круглые жестяные банки для домашнего хранения конфеты закуски чайные жестяные коробки с застежкой

Фабрика индивидуальные жестяные банки для упаковки кофе чая с розой металлические контейнеры круглые жестяные банки для домашнего хранения конфеты закуски чайные жестяные коробки с застежкой -

Фабрика персонализированные пищевой класс жестяные коробки для конфет печенья шоколада торта высококачественная металлическая упаковка круглые жестяные банки для печенья

Фабрика персонализированные пищевой класс жестяные коробки для конфет печенья шоколада торта высококачественная металлическая упаковка круглые жестяные банки для печенья -

Фабрика поставщик перерабатываемая жестяная коробка для сладостей конфет шоколада металлическая упаковка жестяная банка индивидуальная прямоугольная жестяная коробка для шоколада с откидной крышкой

Фабрика поставщик перерабатываемая жестяная коробка для сладостей конфет шоколада металлическая упаковка жестяная банка индивидуальная прямоугольная жестяная коробка для шоколада с откидной крышкой -

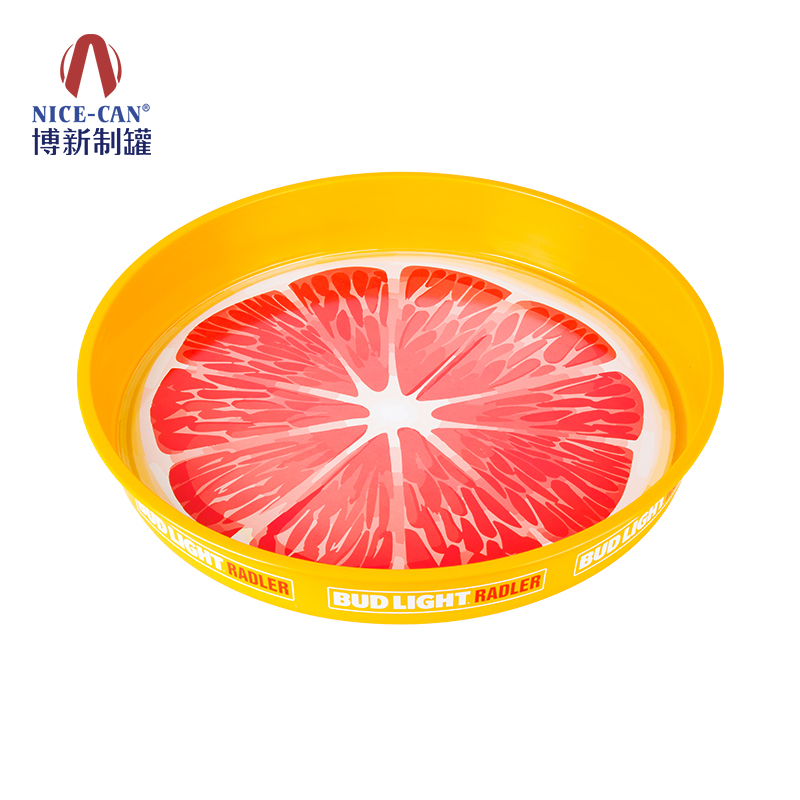

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы -

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки -

Сделано в Китае пищевой класс сферические жестяные новогодние подарочные банки конфеты герметичные жестяные банки индивидуальный заказ

Сделано в Китае пищевой класс сферические жестяные новогодние подарочные банки конфеты герметичные жестяные банки индивидуальный заказ -

Фабрика NICE-CAN Индивидуальные жестяные контейнеры для хранения пищевых продуктов перерабатываемая металлическая упаковка жестяные коробки для печенья сладостей закусок прямоугольные жестяные банки для корма для домашних животных

Фабрика NICE-CAN Индивидуальные жестяные контейнеры для хранения пищевых продуктов перерабатываемая металлическая упаковка жестяные коробки для печенья сладостей закусок прямоугольные жестяные банки для корма для домашних животных -

Индивидуальные пустые жестяные банки пищевой класс металлические контейнеры для печенья конфет рождественские подарочные жестяные коробки музыкальные с ручной ручкой

Индивидуальные пустые жестяные банки пищевой класс металлические контейнеры для печенья конфет рождественские подарочные жестяные коробки музыкальные с ручной ручкой -

Гуанчжоу поставщик фабрика пищевой класс индивидуальная металлическая упаковка персонализированные жестяные коробки прямоугольные жестяные банки для кофе чая

Гуанчжоу поставщик фабрика пищевой класс индивидуальная металлическая упаковка персонализированные жестяные коробки прямоугольные жестяные банки для кофе чая -

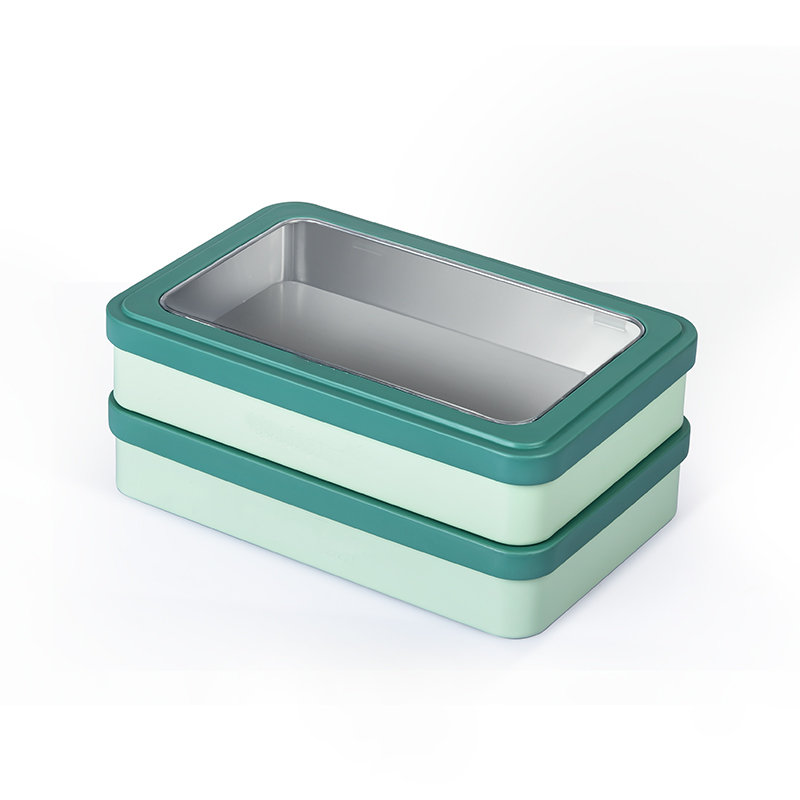

NICE-CAN Индивидуальные пищевой класс металлические жестяные банки для подарков жестяные контейнеры для конфет прямоугольные жестяные коробки для шоколада печенья с окошком

NICE-CAN Индивидуальные пищевой класс металлические жестяные банки для подарков жестяные контейнеры для конфет прямоугольные жестяные коробки для шоколада печенья с окошком -

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением -

Фабрика металлическая упаковка индивидуальная белая трафаретная печать маленькое лезвие хранение перерабатываемая жестяная банка для бритв жестяные банки для утилизации лезвий коробка

Фабрика металлическая упаковка индивидуальная белая трафаретная печать маленькое лезвие хранение перерабатываемая жестяная банка для бритв жестяные банки для утилизации лезвий коробка

Связанный поиск

Связанный поиск- металлические упаковки производство

- Индивидуальная печатная жестяная коробка

- Жестяная коробка для завтрака

- Индивидуальная прямоугольная жестяная банка

- Жестяная коробка для торта

- Индивидуальная жестяная коробка для завтрака

- жестяные коробки для печенья

- Металлическая жестяная коробка

- жестяные копилки

- копилки жестяные банки