Квадратная жестяная коробка

Когда говорят ?квадратная жестяная коробка?, многие представляют себе банальную банку для чая или печенья. Но в реальном производстве, особенно в сфере индивидуальных заказов, это сложная инженерная задача, где каждый миллиметр и градус угла имеют значение. Частая ошибка заказчиков — считать, что главное это внешняя печать, а коробка ?как у всех?. На деле, именно геометрия ?квадрата? таит в себе основные подводные камни: от напряжений металла на сгибах до проблем с герметичностью крышки.

От чертежа до образца: где кроется ?дьявол?

Начнем с базиса — разработки штампа. Квадратная форма кажется простой, но именно прямые углы создают повышенную нагрузку на жесть в процессе гибки. Если радиус закругления у угла подобран неверно, можно получить либо трещину лакового покрытия, либо, что хуже, микротрещину в самом металле. Мы в свое время наступили на эти грабли с партией коробок для премиального крафтового пива. Заказчик хотел идеально острые углы, ?как у старинного сундука?. В опытной партии все выглядело отлично, но при масштабировании до 10 тысяч штук на углах пошла волна сколов краски. Пришлось срочно пересматривать техкарту и убеждать клиента в необходимости технологического радиуса. Это был урок: дизайн должен дружить с физикой материала.

Здесь как раз к месту вспомнить про ООО Гуанчжоу Босинь Металлические Изделия. На их сайте nice-can.ru в разделе портфолио можно заметить, что даже в их, казалось бы, стандартных квадратных коробках для кондитерских изделий углы всегда имеют мягкий скругленный переход. Это не дизайнерский ход, а следствие технологической грамотности. В описании компании прямо указано, что они специализируются на индивидуальном производстве, а это подразумевает умение находить баланс между видением клиента и реалиями металлообработки.

Еще один нюанс — выбор толщины жести. Для маленькой квадратной коробки под драгоценности можно взять 0.18 мм, а для упаковки тяжелого технического инструмента — уже 0.25 мм и выше. Но толще — не всегда лучше. Слишком жесткая жесть сложнее в гибке, требует более мощного пресса и дорогого штампа. Часто оптимальным является не увеличение толщины, а добавление ребер жесткости в конструкцию. Это дешевле и эффективнее.

Соединение шва: пайка, сварка или замок?

Для квадратной коробки боковой шов — критически важный узел. Три основных метода: пайка оловом, сварка TIG (аргонодуговая) и механический замок (закатка). Пайка дает красивый, почти незаметный шов, но боится высоких температур при последующем лакировании. Сварка прочнее, но на месте шва остается темный след, который нужно маскировать дизайном. Замок — самый старый метод, но для некоторых продуктов (например, сыпучих) может быть недостаточно герметичным.

Мы долго экспериментировали с разными типами швов для коробок под коллекционные карточки. Клиенту был важен безупречный внутренний вид. Пайка давала идеальную гладкость, но у 5% коробок при термообработке (сушке лака) появлялись микроскопические подтеки флюса. В итоге остановились на лазерной сварке с последующей тонкой шлифовкой и локальным грунтованием. Да, это удорожало себестоимость, но полностью снимало риски. На сайте ООО Гуанчжоу Босинь в разделе ?Технологии? упоминается возможность лазерной резки и сварки, что говорит о достаточно современном парке оборудования для решения таких тонких задач.

Важный момент, который часто упускают из виду — направление шва относительно рисунка. Если на коробке задуман симметричный принт, шов должен приходиться строго на середину одной из граней, а не ?гулять? на пару миллиметров в сторону. Это требует высокой точности при разгоне листа и резке заготовок. Брак по этой причине — обычная история на неотлаженном производстве.

Крышка и дно: проблема прилегания

Самая частая претензия в готовой продукции — крышка сидит неплотно или, наоборот, ее невозможно снять без инструмента. В квадратной коробке эта проблема усугубляется. Из-за деформации при гибке грани могут получить легкую бочкообразность или вогнутость. Если крышка сделана по идеальным лекалам, она не сядет на такое основание.

Поэтому грамотные производители делают крышку с едва уловимым положительным допуском, а для обеспечения плотности используют уплотнительную вставку из пенополиэтилена или резины. Но и здесь есть ловушка: материал вставки должен быть инертным, особенно для пищевых продуктов или элитной косметики. Бывал случай, когда заказ для дорогого чая был испорчен из-за того, что уплотнитель имел слабый химический запах, который впитался в продукт.

Дно, кстати, часто делают не штампованным, а вставным, на закатке. Это увеличивает прочность на выдавливание. Для тяжелых продуктов (например, металлических деталей) это единственно верное решение. Нужно только проверить, чтобы фальц (закатанный край) был ровным и не имел острых кромок внутри коробки.

Отделка и защита: больше, чем просто краска

Печать по жести — отдельная вселенная. Для квадратной коробки важен учет деформации при гибке. Графику нужно ?разворачивать? на плоскую развертку с поправками на растяжение металла в углах. Если этого не сделать, ровная полоска на макете превратится в дугу на готовом изделии. Современное ПО для допечатной подготовки это умеет, но требует точных входных данных о параметрах гибки конкретного производства.

После печати обязателен лак. И здесь выбор зависит от назначения. Для коробки, которая будет часто браться в руки (например, для настольной игры), нужен лак с повышенной стойкостью к истиранию. Для упаковки, которая может оказаться в холодильнике, — с хорошей адгезией при низких температурах. Мы как-то заказали партию коробок для новогодних наборов, и лак на морозе при транспортировке покрылся сеткой микротрещин. Пришлось срочно менять рецептуру покрытия.

Внутреннее покрытие — часто пищевой лак на основе эпоксидно-фенольных смол. Важно убедиться, что у поставщика есть соответствующие сертификаты, если коробка предназначена для прямого контакта с продуктами. Просто ?белая краска внутри? — не показатель безопасности.

Логистика и экономика формы

Квадрат с точки зрения логистики — форма выигрышная. Он позволяет оптимально, без пустот, укладывать коробки в транспортную тару, в отличие от круглых банок. Это снижает затраты на хранение и перевозку, что для крупного тиража дает существенную экономию. Однако есть и обратная сторона: острые углы более уязвимы к ударам при транспортировке. Поэтому упаковка в гофрокартон должна быть плотной, с надежными угловыми вставками.

При расчете стоимости многие забывают заложить цену на оснастку — штампы и калибры. Для квадратной коробки с простым дизайном они относительно недороги. Но если нужна фигурная крышка, сложный рельеф на гранях или внутренние перегородки, стоимость оснастки может сравняться со стоимостью тиража в несколько тысяч штук. Это делает мелкие заказы (менее 5-10 тыс.) нерентабельными, если только не использовать уже готовые, стандартные матриксы. Компании, вроде ООО Гуанчжоу Босинь Металлические Изделия, которые позиционируют себя как предприятие по индивидуальному производству, обычно имеют библиотеку готовых решений и стандартных размеров, что позволяет снизить порог входа для клиента.

В итоге, квадратная жестяная коробка — это всегда компромисс. Компромисс между дизайном и технологией, прочностью и стоимостью, идеей клиента и реалиями конвейера. Работая с ней, понимаешь, что настоящая профессия — это не просто гнуть металл, а находить эти точки равновесия, чтобы в руках у конечного потребителя оказался не просто контейнер, а качественный, надежный и красивый продукт. И каждая такая коробка, если приглядеться, рассказывает историю о сотне принятых и отвергнутых решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальные маленькие круглые жестяные коробки перерабатываемые пищевой класс жестяные банки для мятных конфет жестяные коробки для сладостей металлические контейнеры маленькие жестяные банки для конфет

Индивидуальные маленькие круглые жестяные коробки перерабатываемые пищевой класс жестяные банки для мятных конфет жестяные коробки для сладостей металлические контейнеры маленькие жестяные банки для конфет -

Пищевой класс металлические индивидуальные жестяные упаковки для кофе черные круглые металлические герметичные японские жестяные контейнеры для чая матовые черные жестяные банки для чая

Пищевой класс металлические индивидуальные жестяные упаковки для кофе черные круглые металлические герметичные японские жестяные контейнеры для чая матовые черные жестяные банки для чая -

Гуанчжоу поставщик фабрика пищевой класс индивидуальная металлическая упаковка персонализированные жестяные коробки прямоугольные жестяные банки для кофе чая

Гуанчжоу поставщик фабрика пищевой класс индивидуальная металлическая упаковка персонализированные жестяные коробки прямоугольные жестяные банки для кофе чая -

Рождественские сферические подарочные банки декор пищевой класс жестяные банки металлические банки для хранения производство Гуандун Китай

Рождественские сферические подарочные банки декор пищевой класс жестяные банки металлические банки для хранения производство Гуандун Китай -

Фабрика металлические продвинутые индивидуальные цилиндрические жестяные коробки для продуктов массажа леди класс упаковка маленькие герметичные жестяные банки для спа соли

Фабрика металлические продвинутые индивидуальные цилиндрические жестяные коробки для продуктов массажа леди класс упаковка маленькие герметичные жестяные банки для спа соли -

Фабрика персонализированные пищевой класс жестяные коробки для конфет печенья шоколада торта высококачественная металлическая упаковка круглые жестяные банки для печенья

Фабрика персонализированные пищевой класс жестяные коробки для конфет печенья шоколада торта высококачественная металлическая упаковка круглые жестяные банки для печенья -

Сферические жестяные подарочные банки футбольный принт совместный индивидуальный заказ сферические металлические банки производство Гуандун Китай

Сферические жестяные подарочные банки футбольный принт совместный индивидуальный заказ сферические металлические банки производство Гуандун Китай -

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов -

Фабрика металлическая упаковка индивидуальная белая трафаретная печать маленькое лезвие хранение перерабатываемая жестяная банка для бритв жестяные банки для утилизации лезвий коробка

Фабрика металлическая упаковка индивидуальная белая трафаретная печать маленькое лезвие хранение перерабатываемая жестяная банка для бритв жестяные банки для утилизации лезвий коробка -

OEM маленькие размеры круглые жестяные банки контейнеры для твердых духов/мятных конфет/бальзама для губ/свечей жестяные контейнеры индивидуальные косметические жестяные банки

OEM маленькие размеры круглые жестяные банки контейнеры для твердых духов/мятных конфет/бальзама для губ/свечей жестяные контейнеры индивидуальные косметические жестяные банки -

Индивидуальные высокие прямоугольные жестяные контейнеры металлические жестяные банки упаковка жесть первого сорта тисненые жестяные коробки для виски вина

Индивидуальные высокие прямоугольные жестяные контейнеры металлические жестяные банки упаковка жесть первого сорта тисненые жестяные коробки для виски вина -

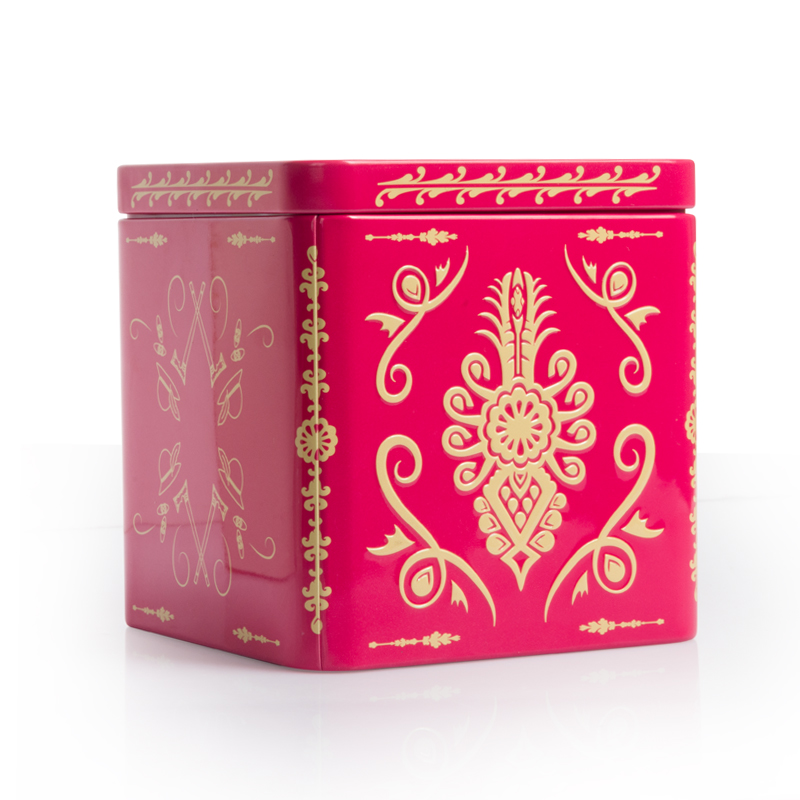

Фабрика прямые поставки пищевой класс жестяные банки для конфет бисквитов шоколада упаковочные коробки пустые индивидуальные жестяные квадратные красные жестяные банки для лунных пирогов печенья

Фабрика прямые поставки пищевой класс жестяные банки для конфет бисквитов шоколада упаковочные коробки пустые индивидуальные жестяные квадратные красные жестяные банки для лунных пирогов печенья

Связанный поиск

Связанный поиск- Жестяная коробка в форме сердца

- Металлическая жестяная коробка для печенья

- Конфетная жестяная коробка

- Металлическая жестяная банка для чая

- Прямоугольная жестяная коробка

- Индивидуальная оловянная коробка

- Конфетная жестяная банка

- Жестяные банки для конфет

- прямоугольная жестяная банка с крышкой

- Металлическая жестяная коробка с ручкой