Круглая жестяная коробка

Когда слышишь ?круглая жестяная коробка?, многие представляют себе банальную чайную упаковку или контейнер для печенья. Но в этом и кроется главный профессиональный подвох: клиенты, да и некоторые коллеги по цеху, часто недооценивают глубину технических и коммерческих решений, зашитых в эту, казалось бы, простую форму. За годы работы с ООО Гуанчжоу Босинь Металлические Изделия я убедился, что именно здесь, в деталях, и происходит разделение между рядовым продуктом и изделием, которое работает на бренд.

Геометрия как вызов

Круг — это обманчиво. Кажется, что проще? Штампуй диск, вытягивай стенку, прикатывай фланец. Но на практике именно круглая форма становится ловушкой для контроля качества. Малейшая разностенность, невидимая глазу, приводит к тому, что крышка прилегает неплотно или, наоборот, её заклинивает. Мы в Bosinь долго бились над тем, чтобы добиться идеальной концентричности корпуса и крышки для одной партии премиальных подарочных наборов. Стандартный допуск в 0.5 мм оказался неприемлем — требовалось уже 0.2 мм, иначе клиент, крупный парфюмерный дом, отказывался от приемки.

Пришлось пересматривать всю оснастку для вытяжки. Недостаточно просто заказать новый пуансон — нужно было учитывать упругость материала (жесть ведь пружинит), скорость работы пресса, даже температуру в цеху в день производства. Это тот случай, когда теория из учебника по металлообработке разбивается о реальность. В итоге сделали партию, но себестоимость, конечно, взлетела. Сейчас мы для таких задач сразу закладываем другой техпроцесс и цену, но тогда это был болезненный, хотя и бесценный, урок.

И ещё момент по геометрии — транспорт. Круглая жестяная коробка кажется компактной, но она создаёт пустоты при паллетизации. В логистике это прямые убытки. Приходится разрабатывать специальные вкладыши-сепараторы или гофротару нестандартного размера, что съедает часть маржи. Клиенты редко думают об этом на этапе заказа, а потом удивляются стоимости доставки.

Материал: за пределами белой жести

Все говорят про белоснежную жесть (ETP), и она действительно король рынка для пищевых продуктов. Но если нужно не просто хранить, а создавать впечатление? Вот тут начинается поле для экспериментов. Мы как-то делали партию для винтажного бренда косметики — они хотели эффект ?состаренного металла?. Голая жесть с патиной? Не вариант, контакт с кремом. Применили черную жесть с последующей брашировкой и лакировкой матовым лаком. Получился глубокий, благородный серо-стальной оттенок, нежный на ощупь. Но и здесь подвох: брашировка слегка истончает слой олова, нужен был дополнительный контроль на предмет возникновения очагов коррозии.

Алюминий — отдельная история. Его часто просят как ?более премиальную? альтернативу. Но для круглых коробок он капризнее. Глубокая вытяжка без образования морщин по краю — высший пилотаж. На сайте nice-can.ru мы не зря выделяем индивидуальное производство — потому что под каждый сплав (скажем, 3003 или 8011) и толщину нужно практически заново калибровать давление и смазку.

И да, возвращаясь к жести. Её толщина — это священная корова. 0.18 мм, 0.20 мм, 0.23 мм… Разница в микронах, но на круге она влияет на всё: на жесткость готовой коробки, на вес (а это логистика опять), на стоимость сырья. Частая ошибка новичков — требовать ?потолще, чтобы солиднее?. Но толстая жесть может привести к трещинам на фальце (двойном закатном шве) при закатке крышки. Приходится объяснять, что солидность достигается не толщиной, а качеством печати и конструкцией.

Печать и отделка: где кроется индивидуальность

Вот где круглая жестяная коробка оживает. Цилиндрическая поверхность — это вызов для печатников. Офсетная печать по жести требует ювелирной приводки, чтобы рисунок сошёлся ровно в стык. Помню, для одного шоколадного бренда делали коробку с вертикальным орнаментом. Казалось бы, что сложного? Но при нанесении лака (а он даёт усадку при полимеризации) произошёл микросдвиг. Полоски разошлись всего на полмиллиметра, но на контрастном фоне это было заметно как брак. Пришлось всю партию (5000 штук!) пустить в переделку — снимать старую краску и печатать заново. Убытки огромные. Теперь для таких дизайнов мы всегда делаем пробный тираж на 50-100 штук и проводим полный цикл, включая лакировку, чтобы увидеть все риски.

Ещё один тонкий момент — выбор лака. Глянцевый придает яркость, но подчеркивает любую царапину. Матовый шикарно выглядит, но на ощупь может казаться ?пластиковым?, что портит впечатление от металла. Шелкография, тиснение фольгой на круглой поверхности — это всегда повышенный процент брака. Нужно честно заранее закладывать это в стоимость и информировать клиента, а не делать вид, что всё будет идеально. Честность в таких деталях — вот что отличает надежного производителя вроде Bosinь от подрядчика, который лишь гонит объем.

Иногда индивидуальность — в минимализме. Был заказ на абсолютно гладкие, без печати, коробки под крафтовый чай. Только глубокое матовое лакирование и логотип, вытесненный на крышке. Казалось, проще некуда. Ан нет — на глянцевой жести даже микроскопическая вмятина от транспортера видна, а на матовой её можно скрыть. Но матовое покрытие должно лечь абсолютно ровным слоем, без ?облаков?. Пришлось настраивать распылители в лакировальной машине чуть ли не полдня. Результат того стоил — коробки выглядели как монолиты из полированного камня.

Функциональность и упаковочные решения

Коробка должна не только красиво выглядеть, но и работать. Самый больной вопрос — герметичность. Для сыпучих продуктов (чай, косметические соли) часто требуется не просто прилегание крышки, а настоящий барьер. Простой круглая жестяная коробка с откидной крышкой здесь не подойдет. Приходится внедрять уплотнительные кольца из пищевого силикона или полипропилена. Но и это не панацея — нужно точно рассчитать глубину посадочного места под кольцо и жесткость борта крышки. Слишком мягкая крышка не обеспечит прижим, слишком жесткая будет сложно открываться.

Внутренняя отделка — отдельная наука. Вкладыши из гофрокартона, пластиковые подложки, термоформованные лотки из PET. Для одного заказа элитных конфет мы разрабатывали сложный вкладыш с несколькими ячейками разного диаметра, который должен был фиксироваться на дне коробки без клея, за счет распора. Конструкция оказалась на грани — при перепадах влажности картон немного менял геометрию и выпадал. Спасли микроточки горячего клея, нанесенные роботом. Да, это удорожание, но функциональность была сохранена.

И конечно, вторичное использование. Многие бренды сейчас играют на этой экологичной ноте. Круглая жестяная коробка после конфет становится шкатулкой. Значит, нужно продумать, чтобы не было острых кромок внутри, чтобы соединение дна с корпусом было особенно прочным. Мы даже как-то делали партию с двойным дном — под ним была скрыта магнитная пластина, чтобы коробку можно было прикрепить к холодильнику как емкость для мелочей. Сложно было, но клиент был в восторге.

Логистика и экономика: обратная сторона медали

Производство — это только полдела. Допустим, мы сделали идеальную коробку на нашем заводе в Гуанчжоу. Как её доставить в Москву или Санкт-Петербург без повреждений? Жесть, особенно с качественной печатью, боится царапин. Стандартная упаковка в полиэтиленовые пакеты по 10 штук и далее в коробку — часто недостаточна. При морской перевозке из-за конденсата может появиться побеление лака (blushing effect). Пришлось внедрять ингибиторы коррозии (VCI пленка) и обязательно прокладывать каждый слой коробок в паллете мягкой бумагой. Это увеличивает объем и вес груза, но гарантирует, что товар дойдет в товарном виде.

Стоимость. Когда ООО Гуанчжоу Босинь Металлические Изделия дает коммерческое предложение, клиенты иногда удивляются: ?Почему так дорого? На AliExpress видели дешевле?. Приходится объяснять про толщину металла, про сертификаты на краски (особенно для пищевых продуктов), про контроль на каждом этапе, про тот самый индивидуальный подход, который прописан в нашей философии. Дешевая коробка — это всегда компромисс в качестве жести, толщине покрытия, точности сборки. Она может не закрываться через полгода или краска облезет по фальцу. Мы же строим отношения на долгосрочную перспективу, поэтому честно говорим о затратах.

И последнее — минимальный тираж. Это боль многих клиентов. Технологическая наладка линии для круглой коробки специфичного диаметра и дизайна — это время и деньги. Поэтому тираж в 1000 штук часто бывает нерентабелен для всех. Мы идем навстречу, собирая ?гаражные? тиражи из заказов нескольких клиентов со схожими параметрами (например, один диаметр, но разная печать). Это требует гибкости в планировании, но позволяет малым брендам получить качественный продукт. Об этом мало кто пишет на сайтах, но в реальной работе без таких компромиссов и взаимопонимания с клиентом далеко не уедешь.

В итоге, круг жестяной коробки замыкается. От первоначальной идеи дизайнера через все технические тернии производства — к конечному пользователю, который должен получить не просто тару, а предмет, который хочется взять в руки, использовать и оставить у себя. И в этом цикле нет мелочей. Каждый шов, каждый грамм жести, каждый микрон краски — это часть истории, которую мы создаем вместе с заказчиком. И именно ради этого, а не просто для штамповки банок, мы и занимаемся этим делом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Производители индивидуальных прямоугольных жестяных коробок жестяные банки для торта подарки пищевой класс металлические жестяные банки для печенья персонализированные

Производители индивидуальных прямоугольных жестяных коробок жестяные банки для торта подарки пищевой класс металлические жестяные банки для печенья персонализированные -

Фабрика NICE-CAN золотисто-белая жестяная чайница для рассыпного чая оптом пищевой класс круглая жестяная банка для кофе чая с двойной крышкой черная

Фабрика NICE-CAN золотисто-белая жестяная чайница для рассыпного чая оптом пищевой класс круглая жестяная банка для кофе чая с двойной крышкой черная -

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки -

Пищевой класс металлическая жестяная коробка с откидной крышкой сладости конфеты золотистая жестяная банка пищевой класс индивидуальный логотип пустая жестяная коробка для шоколада

Пищевой класс металлическая жестяная коробка с откидной крышкой сладости конфеты золотистая жестяная банка пищевой класс индивидуальный логотип пустая жестяная коробка для шоколада -

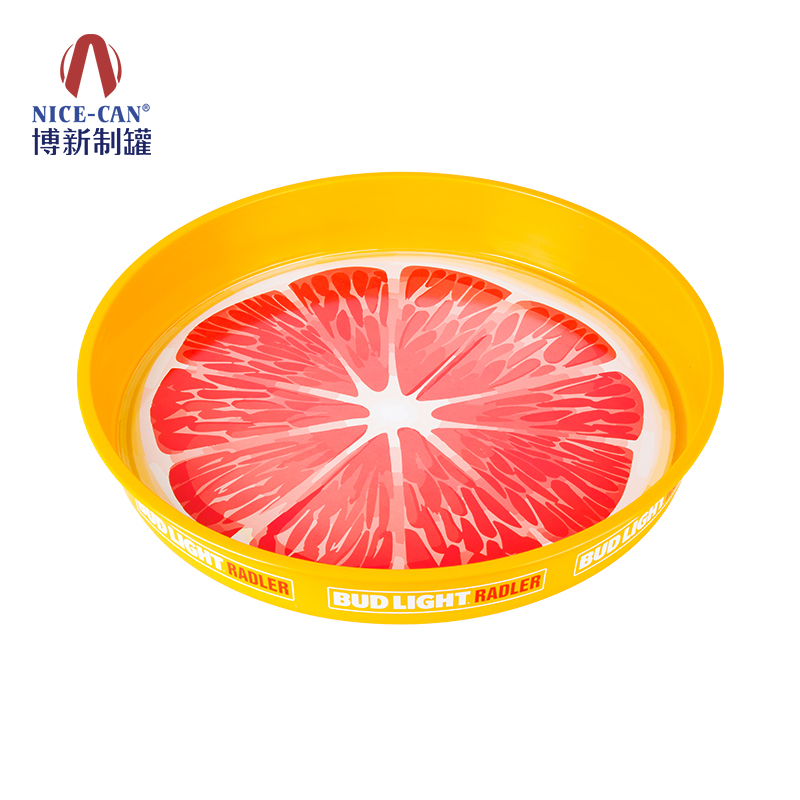

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы -

Фабрика прямые поставки индивидуальные жестяные упаковки подарок на день святого валентина металлический корпус в форме сердца конфеты шоколад жестяная коробка в форме сердца

Фабрика прямые поставки индивидуальные жестяные упаковки подарок на день святого валентина металлический корпус в форме сердца конфеты шоколад жестяная коробка в форме сердца -

Сферические банки с ажурными отверстиями пищевой класс металлические подарочные банки жестяные банки индивидуальный заказ производство Гуандун Китай

Сферические банки с ажурными отверстиями пищевой класс металлические подарочные банки жестяные банки индивидуальный заказ производство Гуандун Китай -

Фабрика прямые поставки металлическая упаковка жестяная коробка для пищевых продуктов контейнер для корма для собак и домашних животных креативные подарочные жестяные банки в форме кости

Фабрика прямые поставки металлическая упаковка жестяная коробка для пищевых продуктов контейнер для корма для собак и домашних животных креативные подарочные жестяные банки в форме кости -

20 лет фабрика жестяная коробка для рождественского печенья металлическая жестяная банка красная форма рождественской елки конфеты шоколад мятные жестяные коробки

20 лет фабрика жестяная коробка для рождественского печенья металлическая жестяная банка красная форма рождественской елки конфеты шоколад мятные жестяные коробки -

NICE-CAN Фабрика шестигранная жестяная коробка подарок шоколад металлические контейнеры жестяная коробка для чая кофе упаковка индивидуального изготовления жестяные банки для печенья

NICE-CAN Фабрика шестигранная жестяная коробка подарок шоколад металлические контейнеры жестяная коробка для чая кофе упаковка индивидуального изготовления жестяные банки для печенья -

Фабрика поставщик прямоугольные металлические жестяные коробки для упаковки чая перерабатываемые индивидуальные пищевые безопасные герметичные жестяные банки для чая кофе с двойной крышкой

Фабрика поставщик прямоугольные металлические жестяные коробки для упаковки чая перерабатываемые индивидуальные пищевые безопасные герметичные жестяные банки для чая кофе с двойной крышкой -

Фабрика индивидуальные круглые жестяные банки для виски водки жестяные банки подарки для вина хранение металлические жестяные банки с крышками

Фабрика индивидуальные круглые жестяные банки для виски водки жестяные банки подарки для вина хранение металлические жестяные банки с крышками

Связанный поиск

Связанный поиск- Тисненая жестяная коробка

- банка для кофе жестяная черная

- копилка жестяная банка

- Индивидуальная жестяная банка для печенья

- набор конфет в жестяной коробке

- Металлическая жестяная коробка для печенья

- Индивидуальная прямоугольная жестяная банка

- Чайная жестяная банка

- жестяные банки для кофе

- наборы жестяных коробок