круглые жестяные коробки

Когда говорят 'круглые жестяные коробки', многие сразу представляют себе банальные чайные или кондитерские упаковки. Вот в этом и кроется первый профессиональный подводный камень — сведение всего многообразия к шаблону. На деле, за этой простой формой стоит масса нюансов, от выбора толщины стали и типа покрытия до кинематики крышки, которые и определяют, будет ли продукт 'работать' на полке или станет головной болью для фасовщика. Я много раз сталкивался с ситуациями, когда заказчик, ориентируясь на низкую цену, получал партию, где крышки с трудом открывались или, наоборот, не обеспечивали герметичность. Это как раз тот случай, когда экономия на этапе разработки упаковки оборачивается куда большими потерями в логистике или, что хуже, репутационными рисками.

Где форма диктует содержание

Круглая форма — классика не просто так. Она технологична в производстве, особенно при глубокой вытяжке, и что важно — экономична в плане расхода материала. Но вот что часто упускают из виду: идеальный круг на чертеже и круг в металле — это разные вещи. Незначительная овальность, которая допустима по некоторым 'общим' ТУ, может стать критичной, если вы используете автоматические линии для фасовки и закатки. У нас был опыт для одного производителя премиальных сыпучих продуктов: они перешли с квадратной коробки на круглую, стремясь к более классическому и 'дорогому' виду. Но не учли, что их существующее оборудование для нанесения этикетки было настроено под плоские грани. Пришлось совместно с инженерами ООО Гуанчжоу Босинь Металлические Изделия разрабатывать переходную конструкцию и адаптировать сам процесс, чтобы сохранить скорость линии. Это к вопросу о том, что выбор упаковки — это всегда системное решение.

Ещё один практический момент — штабелируемость. Кажется, что круглые коробки складываются не так устойчиво, как прямоугольные. Отчасти это так, но здесь всё решает конструкция дна и крышки. Хорошо спроектированная кромка позволяет создавать устойчивые колонны, что критически важно для складского хранения и транспортировки. Иногда видишь продукт в красивой коробке с глянцевым покрытием, но после перевозки в фуре вся полиграфия в точках контакта оказывается исчерчена. Это провал в проектировании, а не в производстве. Нужно заранее просчитывать эти нагрузки и, возможно, вводить дополнительные элементы жесткости или защитные лаки в конкретных зонах.

И конечно, восприятие. Круглая форма подсознательно ассоциируется с чем-то менее агрессивным, более традиционным и даже 'домашним'. Это мощный инструмент для брендов в сегментах чая, кофе, печенья, пряностей. Но чтобы это сработало, сама коробка должна быть безупречного качества. Неровная пайка бокового шва (а для круглых жестяных коробок определённых диаметров он часто неизбежен) или неидеальная соосность крышки и корпуса сразу выдают дешёвый продукт, разрушая всю магию. Тут уж никакая полиграфия не спасёт.

От чертежа до образца: подводные камни

Работа с металлом — это всегда диалог с физикой. Можно нарисовать что угодно в 3D, но при вытяжке металл 'потянется' так, как диктует его пластичность и толщина. Особенно это касается высоких жестяных коробок с небольшим диаметром. Мы как-то делали пробную партию узких коробок для подарочного печенья. Дизайн предполагал глубокий рельеф по боковой стенке. На этапе прототипа всё выглядело идеально, но при попытке запуска в серию начались разрывы металла в углах рельефа. Пришлось оперативно менять марку жести, переходить на более пластичную, с другим лаковым покрытием, что, естественно, повлияло на стоимость. Клиент был в шоке, но это стандартная рабочая ситуация. Именно поэтому надежные поставщики, вроде ООО Гуанчжоу Босинь Металлические Изделия, всегда настаивают на изготовлении функциональных образцов (Pilot run) перед контрактным производством, а не ограничиваются чисто визуальными макетами.

Второй частый камень — покрытия и декор. Прямая печать по жести, офсетная печать на листе с последующей вырубкой и вытяжкой, наклейка бумажной этикетки — у каждого способа свои ограничения. Например, при глубокой вытяжке красочный слой на внешней стороне может растрескаться, если неверно подобран лак или не соблюдён температурный режим сушки. А если делать полноцветную печать уже на готовой коробке, возникают сложности с точным позиционированием и, как правило, выше стоимость. Выбор всегда компромиссный. Иногда более выгодным и качественным решением оказывается производство простой белой жестяной заготовки с последующим кашированием её готовой полиграфией. Но это уже совсем другая история и тактильное ощущение.

И не забываем про фурнитуру. Крышка-обтюратор, крышка на фрикционном кольце, на резьбе, с пластиковым или картонным вкладышем для герметичности — каждый тип решает свою задачу. Для сыпучих продуктов, например, чая, критична защита от влаги и посторонних запахов, тут часто нужен дополнительный барьерный слой внутри. А для подарочных наборов, которые будут вскрыты один раз, важнее тактильные ощущения и звук открывания — лёгкий щелчок или плавный ход. Это те мелочи, которые формируют впечатление о продукте в первые секунды взаимодействия.

Кейс: когда стандарт не сработал

Хочу привести пример неудачи, из которой извлекли пользу. Один клиент, производитель крафтового лимонада в порошке, захотел упаковать продукт в маленькие круглые жестяные коробки, стилизованные под ретро. За основу взяли классическую форму, но для усиления эффекта 'старины' дизайнер добавил рельефную текстуру по всей боковой поверхности, имитирующую ручную чеканку. Технически задача была нетривиальной, но выполнимой.

Проблемы начались после наполнения. Порошок, благодаря статике, намертво забивался в рельефные углубления. Очистить коробки для повторного использования (а концепция предполагала многоразовую тару) стало невозможно. Более того, при встряхивании часть порошка застревала там, создавая ощущение недолива. Мы перепробовали несколько вариантов внутреннего лакового покрытия с антистатическими свойствами, но идеального решения не нашли. В итоге проект свернули, а клиент перешёл на гладкие коробки с ретро-графикой, но без физической текстуры. Вывод: дизайн должен быть не только красивым, но и функциональным для конкретного продукта. И этот функционал нужно тестировать на самых ранних этапах.

Этот опыт хорошо иллюстрирует, почему в компании ООО Гуанчжоу Босинь Металлические Изделия (их сайт, кстати, https://www.nice-can.ru часто используют как портфолио для демонстрации возможностей) технолог всегда участвует в обсуждении дизайна с самого начала. Их специализация на индивидуальном производстве как раз и подразумевает этот глубокий погружение в задачу заказчика, а не просто продажу готовых решений из каталога.

Экономика и логистика: что считают не все

Цена одной коробки — это лишь верхушка айсберга. Надо считать стоимость в пересчёте на единицу продукта с учётом усадки при транспортировке, скорости наполнения на линии и даже веса самой тары, если речь идёт о дальней авиаперевозке. Иногда кажется, что тонкая жесть дешевле. Но если из-за этого придётся усиливать транспортную коробку или увеличивать процент брака при штамповке, экономия испарится.

Очень важный момент — минимальный тираж. Для индивидуальных круглых жестяных коробок он может быть довольно высоким из-за необходимости изготовления специального инструмента — вырубных штампов и пуансонов для вытяжки. Это основная статья нерекуррентных расходов. Поэтому для небольших партий, скажем, для лимитированной коллекции или стартапа, иногда разумнее рассмотреть вариант с модификацией стандартной заготовки — нанесением уникальной печати на уже готовую бежевую коробку стандартного размера. Это сильно снижает порог входа.

Логистика пустой тары — ещё один головняк. Круглые коробки, особенно с уже вставленными крышками, занимают много места. Их нельзя сложить, как картонные заготовки. Объём воздушного пространства в контейнере огромен. Поэтому грамотные производители предлагают услугу 'гнездования' — когда корпуса и крышки транспортируются отдельно, вложенные друг в друга, что может сократить занимаемый объем в разы. Это прямая экономия на фрахте, о которой стоит договариваться заранее.

Взгляд в будущее: устойчивость и переиспользование

Тренд на устойчивость и zero waste меняет и этот рынок. Жесть сама по себе — материал, идеально пригодный для бесконечной переработки. Но теперь клиенты всё чаще спрашивают не просто об этом, а о том, как стимулировать потребителя не выбросить красивую коробку, а использовать её повторно. Это рождает новые концепции. Например, разработка коробок с откровенно нейтральным или, наоборот, очень узнаваемым дизайном, который будет уместен в доме для хранения мелочей. Или встраивание в конструкцию элементов, позволяющих легко превратить банку в карандашницу или вазочку.

С другой стороны, растёт запрос на 'честность' материала. Если раньше старались полностью закрасить металл, то сейчас востребована эстетика, где видна фактура жести, её блеск, а печать лишь частично перекрывает поверхность. Это, кстати, упрощает процесс переработки. Такие жестяные коробки требуют высочайшего качества базового металла, ведь каждый дефект будет на виду. Это вызов для производителя.

В конечном счёте, круглые жестяные коробки — это не просто упаковка. Это инструмент коммуникации с потребителем, инженерная задача и логистическая головоломка одновременно. Универсальных решений нет. Успех всегда в деталях и в том, насколько плотно заказчик и производитель, будь то крупный завод или специализированная фирма вроде ООО Гуанчжоу Босинь Металлические Изделия, могут работать вместе на этапе проектирования. Главное — не бояться тестировать, задавать глупые на первый взгляд вопросы и считать всю цепочку целиком, а не только ценник за тысячу штук. Только тогда банка станет по-настоящему 'круглой' во всех смыслах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

20 лет фабрика жестяная коробка для рождественского печенья металлическая жестяная банка красная форма рождественской елки конфеты шоколад мятные жестяные коробки

20 лет фабрика жестяная коробка для рождественского печенья металлическая жестяная банка красная форма рождественской елки конфеты шоколад мятные жестяные коробки -

Фабрика NICE-CAN Индивидуальные жестяные контейнеры для хранения пищевых продуктов перерабатываемая металлическая упаковка жестяные коробки для печенья сладостей закусок прямоугольные жестяные банки для корма для домашних животных

Фабрика NICE-CAN Индивидуальные жестяные контейнеры для хранения пищевых продуктов перерабатываемая металлическая упаковка жестяные коробки для печенья сладостей закусок прямоугольные жестяные банки для корма для домашних животных -

Индивидуальные пустые жестяные банки пищевой класс металлические контейнеры для печенья конфет рождественские подарочные жестяные коробки музыкальные с ручной ручкой

Индивидуальные пустые жестяные банки пищевой класс металлические контейнеры для печенья конфет рождественские подарочные жестяные коробки музыкальные с ручной ручкой -

Индивидуальная печать пищевой класс круглые жестяные контейнеры металлические банки жестяные банки для печенья с крышкой подарки закуски шоколад конфеты жестяные банки

Индивидуальная печать пищевой класс круглые жестяные контейнеры металлические банки жестяные банки для печенья с крышкой подарки закуски шоколад конфеты жестяные банки -

Производители индивидуальных прямоугольных жестяных коробок жестяные банки для торта подарки пищевой класс металлические жестяные банки для печенья персонализированные

Производители индивидуальных прямоугольных жестяных коробок жестяные банки для торта подарки пищевой класс металлические жестяные банки для печенья персонализированные -

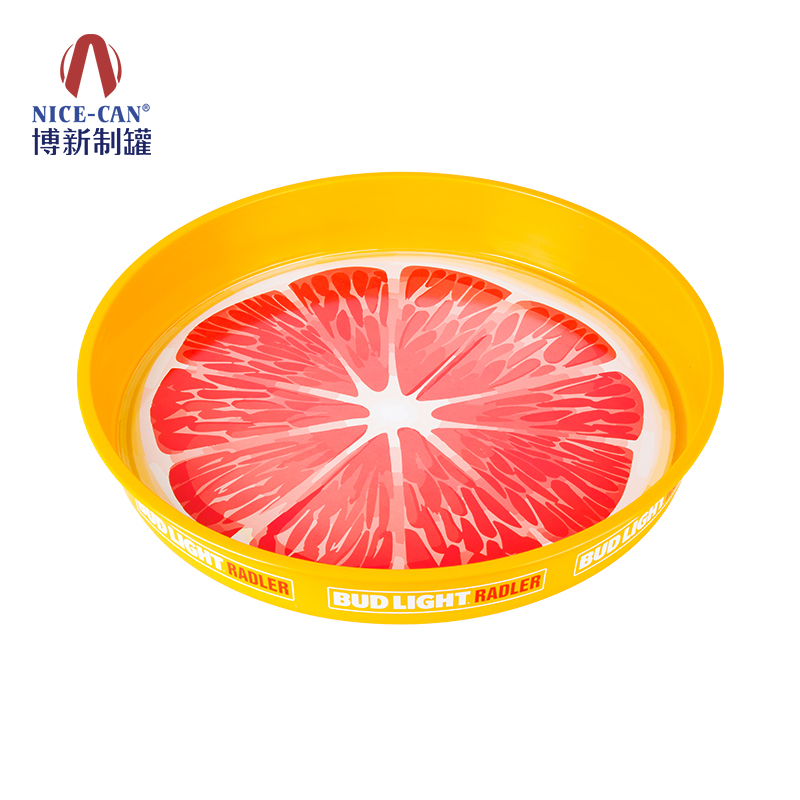

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы -

Фабрика NICE-CAN золотисто-белая жестяная чайница для рассыпного чая оптом пищевой класс круглая жестяная банка для кофе чая с двойной крышкой черная

Фабрика NICE-CAN золотисто-белая жестяная чайница для рассыпного чая оптом пищевой класс круглая жестяная банка для кофе чая с двойной крышкой черная -

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов

Фабрика индивидуальные квадратные жестяные банки пищевой класс упаковка металлические жестяные коробки жестяные контейнеры для конфет печенья шоколада бисквитов -

Пищевой класс маленькие жестяные коробки с откидной крышкой перерабатываемые жестяные банки для жевательной резинки конфеты металлические коробки индивидуальный логотип жестяные банки для бессахарных мятных конфет

Пищевой класс маленькие жестяные коробки с откидной крышкой перерабатываемые жестяные банки для жевательной резинки конфеты металлические коробки индивидуальный логотип жестяные банки для бессахарных мятных конфет -

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением -

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки -

Индивидуальные высокие прямоугольные жестяные контейнеры металлические жестяные банки упаковка жесть первого сорта тисненые жестяные коробки для виски вина

Индивидуальные высокие прямоугольные жестяные контейнеры металлические жестяные банки упаковка жесть первого сорта тисненые жестяные коробки для виски вина

Связанный поиск

Связанный поиск- жестяные коробки большие

- Жестяные коробки для печенья на Рождество

- Индивидуальная круглая жестяная банка

- жестяная коробка черная

- Маленькая жестяная коробка

- Металлическая рождественская жестяная коробка

- изготовление жестяной коробки

- Круглая жестяная коробка для печенья

- Конфетная жестяная банка

- Жестяная коробка для чая