Мини жестяная коробка

Когда слышишь ?мини жестяная коробка?, многие представляют просто уменьшенную версию стандартной жестяной упаковки. Это первое и, пожалуй, самое распространенное заблуждение. На деле, работа с миниатюрными форматами — это отдельная область со своей спецификой, где каждый миллиметр и каждый грамм имеют значение. Я много лет занимаюсь разработкой и производством металлической упаковки, и могу сказать, что переход от крупных банок к мини-форматам — это не масштабирование, а скорее смена парадигмы. Здесь свои подводные камни, свои требования к материалам и, что самое главное, своя логика использования конечным потребителем.

Почему мини? Контекст имеет значение

Спрос на мини жестяные коробки вырос не на пустом месте. Тренд на персонализацию, подарочные наборы, ограниченные серии и пробники в косметической, кондитерской и чайной отраслях подтолкнул рынок. Но заказчики часто приходят с запросом ?сделайте маленькую банку? без четкого понимания, для чего именно. Первый вопрос, который мы задаем в ООО Гуанчжоу Босинь Металлические Изделия: каков сценарий использования? Будет ли это единичный подарочный предмет или часть серии? Как его будут открывать и хранить?

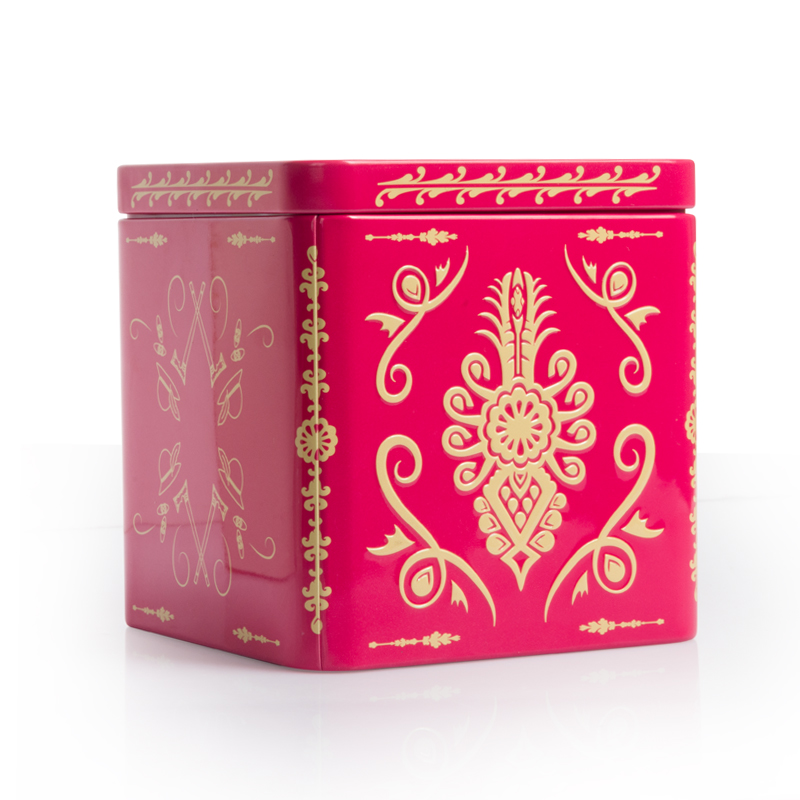

Например, для элитных чаев важна не только герметичность, но и сохранение аромата, а значит, нужна особая конструкция борта и крышки, часто с дополнительным уплотнителем. Для дорогих кондитерских изделий ключевым становится внешний вид и тактильные ощущения — здесь в игру входит выбор покрытия, глубина тиснения, качество печати. Просто взять технологию с большой банки и применить ее к миниатюре не выйдет: пропорции давления, нагрузки на швы совершенно другие.

Был у нас случай: заказчик хотел сверхмалую партию мини жестяных коробок для подарочного мыла ручной работы. Казалось бы, что сложного? Но выяснилось, что мыло было с высоким содержанием масел, агрессивных к обычному лаковому покрытию. Пришлось подбирать специальный пищевой лак и проводить дополнительные тесты на химическую стойкость. Это тот самый момент, когда ?просто банка? превращается в инженерную задачу.

Материалы и технология: где кроются неочевидные сложности

Основной материал — жесть, но и здесь есть нюансы. Для мини-коробок часто используют более тонкий лист, чтобы сохранить легкость и изящность. Однако снижение толщины мгновенно ставит вопросы прочности корпуса, особенно в местах фальцевого шва. Приходится балансировать: слишком тонкая жесть может деформироваться при укупорке или транспортировке, слишком толстая — сделает изделие грубым и дорогим.

Печать — отдельная история. Площадь для дизайна ограничена, поэтому каждый элемент должен быть продуман. Мелкий шрифт может ?поплыть?, градиенты — лечь неравномерно. Мы на своем сайте nice-can.ru всегда стараемся показать примеры реальных работ, чтобы клиент понимал возможности и ограничения. Часто дизайнеры присылают макеты, созданные для картонной упаковки, не учитывая особенности металла и цилиндрической/прямоугольной формы. Приходится дорабатывать, советовать, иногда отговаривать от слишком сложных решений, которые в мини-формате просто не будут ?читаться?.

Один из самых критичных этапов — изготовление штампа для вырубки корпуса. Погрешность в десятки микрон для крупной банки может быть незначительной, а для мини-коробки обернется несовпадением замков или щелью в шве. Мы несколько раз сталкивались с необходимостью переделывать штамп после первых пробных образцов, потому что геометрия не обеспечивала нужной жесткости. Это дорого и неприятно, но лучше на этом этапе, чем при запуске тиража.

Практические ловушки: о чем не пишут в спецификациях

Логистика и упаковка мини-изделий — это головная боль. Их легко потерять, они могут помяться внутри транспортной коробки, если не продуманы вкладыши или разделители. Мы для своих клиентов часто разрабатываем индивидуальную транспортную тару, особенно для изделий с высокоглянцевым покрытием или сложным тиснением, которое легко поцарапать.

Еще один момент — совместимость с фасовочным оборудованием. Не все производственные линии рассчитаны на работу с очень маленькими банками. Бывало, что идеально изготовленная партия мини жестяных коробок на фабрике заказчика просто не становилась на конвейер, или автомат для закатки крышек не мог корректно захватить изделие. Теперь мы всегда запрашиваем технические параметры линии заказчика на этапе проектирования.

И конечно, стоимость. Многие думают: меньше металла — значит, дешевле. Но в себестоимости мини-коробки доля металла не так велика. Основные затраты — это подготовка производства (шлифовка и полировка сложных штампов, настройка пресса), дорогая мелкоформатная печать и ручной контроль качества. Иногда изготовление тысячи мини-коробок оказывается сопоставимо по цене с партией крупных банок в пять тысяч штук. Это важно донести до клиента сразу, чтобы избежать недопонимания.

Кейс: когда мини-коробка становится ключевым продуктом

Хочу привести пример удачного проекта, который мы реализовали несколько лет назад. К нам обратилась небольшая компания, выпускающая премиальные специи и соли. Им нужна была мини жестяная коробка не просто как упаковка, а как часть бренда, предмет, который не выбросят после использования. Мы предложили нестандартную прямоугольную форму с закругленными углами и магнитной крышкой — решение, которое повышало стоимость, но кардинально меняло пользовательский опыт.

Основной вызов был в магнитном замке. Нужно было впрессовать крошечный магнит в жесть так, чтобы он держал крышку надежно, но не нарушал целостность покрытия и не создавал неровностей на внешней поверхности. Потребовалось несколько итераций и тестовых партий. В итоге мы нашли поставщика магнитов нужного размера и силы сцепления и отработали технологию монтажа.

Результат превзошел ожидания. Эти коробочки покупатели стали использовать повторно — для хранения чая, кофе, мелких канцелярских принадлежностей. Сам продукт (специи) стал восприниматься как более ценный. Для нашего производства это был ценный опыт, который мы теперь применяем и в других проектах, требующих нестандартных решений. Это к вопросу о том, что специализация на индивидуальном производстве, как у ООО Гуанчжоу Босинь Металлические Изделия, — это не просто слова, а именно готовность погружаться в такие задачи.

Взгляд в будущее: куда движется ниша

Сейчас я вижу запрос на еще большую экологичность. Клиенты спрашивают не только о возможности переработки жести (что само по себе плюс), но и об использовании вторичного сырья, а также о сокращении вспомогательных материалов — пластиковых вкладышей, комбинированных крышек. Возможно, следующий шаг — разработка полностью разборной мини-коробки, где и жесть, и уплотнитель легко разделяются для утилизации.

Другой тренд — умная упаковка. Пока это редкость для мини-форматов из-за ограниченного пространства, но запросы на NFC-метки или QR-коды, интегрированные в дизайн, уже появляются. Технически это сложно реализовать на маленькой площади без ущерба для эстетики, но мы над этим работаем.

В конечном счете, мини жестяная коробка перестает быть просто емкостью. Она становится носителем бренда, тактильным впечатлением, частью ритуала потребления продукта. И в этом ее главная ценность. Производство такой упаковки — это всегда диалог между технологическими возможностями, экономической целесообразностью и маркетинговой идеей. Когда этот диалог получается, рождаются по-настоящему интересные и жизнеспособные продукты. А для нас, производителей, это и есть самая интересная часть работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальное лого оцинкованные ведра для льда контейнеры для напитков ведра для пива вина шампанского вечеринки домашние бары рестораны металлические ведра для пива с ручкой

Индивидуальное лого оцинкованные ведра для льда контейнеры для напитков ведра для пива вина шампанского вечеринки домашние бары рестораны металлические ведра для пива с ручкой -

Фабрика прямые поставки металлические контейнеры жестяные коробки для упаковки чая кофе пищевые безопасные квадратные жестяные банки для чайных листьев

Фабрика прямые поставки металлические контейнеры жестяные коробки для упаковки чая кофе пищевые безопасные квадратные жестяные банки для чайных листьев -

Индивидуальная печать пищевой класс круглые жестяные контейнеры металлические банки жестяные банки для печенья с крышкой подарки закуски шоколад конфеты жестяные банки

Индивидуальная печать пищевой класс круглые жестяные контейнеры металлические банки жестяные банки для печенья с крышкой подарки закуски шоколад конфеты жестяные банки -

Сделано в Китае пищевой класс сферические жестяные новогодние подарочные банки конфеты герметичные жестяные банки индивидуальный заказ

Сделано в Китае пищевой класс сферические жестяные новогодние подарочные банки конфеты герметичные жестяные банки индивидуальный заказ -

Фабрика индивидуальные круглые жестяные банки для виски водки жестяные банки подарки для вина хранение металлические жестяные банки с крышками

Фабрика индивидуальные круглые жестяные банки для виски водки жестяные банки подарки для вина хранение металлические жестяные банки с крышками -

Фабрика индивидуальные жестяные упаковки для сладостей с откидной крышкой квадратные жестяные коробки маленькие мини жестяные коробки для конфет печенья шоколада пищевой класс жестяные коробки с крышкой

Фабрика индивидуальные жестяные упаковки для сладостей с откидной крышкой квадратные жестяные коробки маленькие мини жестяные коробки для конфет печенья шоколада пищевой класс жестяные коробки с крышкой -

Фабрика поставщик пищевой класс жестяная коробка для продуктов здоровья с прозрачным окошком круглая металлическая жестяная коробка герметичная жестяная банка для чая упаковка

Фабрика поставщик пищевой класс жестяная коробка для продуктов здоровья с прозрачным окошком круглая металлическая жестяная коробка герметичная жестяная банка для чая упаковка -

Индивидуальная герметичная штабелируемая упаковка жестяная банка для хранения травяного чая 3 уровня роскошная жестяная коробка для чая конфеты печенье штабелируемая жестяная банка

Индивидуальная герметичная штабелируемая упаковка жестяная банка для хранения травяного чая 3 уровня роскошная жестяная коробка для чая конфеты печенье штабелируемая жестяная банка -

Фабрика прямые поставки пищевой класс жестяные банки для конфет бисквитов шоколада упаковочные коробки пустые индивидуальные жестяные квадратные красные жестяные банки для лунных пирогов печенья

Фабрика прямые поставки пищевой класс жестяные банки для конфет бисквитов шоколада упаковочные коробки пустые индивидуальные жестяные квадратные красные жестяные банки для лунных пирогов печенья -

Сферические банки с ажурными отверстиями пищевой класс металлические подарочные банки жестяные банки индивидуальный заказ производство Гуандун Китай

Сферические банки с ажурными отверстиями пищевой класс металлические подарочные банки жестяные банки индивидуальный заказ производство Гуандун Китай -

Индивидуальные школьные детские канцелярские принадлежности прямоугольная жестяная пенал перерабатываемая пенал металлический контейнер жестяная коробка с откидной крышкой

Индивидуальные школьные детские канцелярские принадлежности прямоугольная жестяная пенал перерабатываемая пенал металлический контейнер жестяная коробка с откидной крышкой -

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением

Связанный поиск

Связанный поиск- круглые жестяные коробки

- Металлическая жестяная коробка для печенья

- Индивидуальная жестяная банка для чая

- Круглая жестяная коробка для безопасных пищевых продуктов

- производство жестяных упаковок

- Жестяная коробка в форме сердца

- Жестяная упаковка для кофе

- Жестяная коробка в форме губ

- Жестяная коробка со сдвижной крышкой

- Квадратная жестяная банка