производство жестяных упаковок

Когда слышишь ?производство жестяных упаковок?, многие сразу представляют грохот прессов и конвейер с банками. Но это лишь верхушка айсберга. На деле, это постоянный баланс между технологией, экономикой материала и, что часто упускают, пониманием, что будет с этой банкой дальше — на складе клиента, на полке магазина, в руках покупателя. Именно этот конечный путь часто определяет успех или провал проекта, а не только цена за штуку.

От чертежа до реального металла: где кроются подводные камни

Начнем с дизайна. Клиент присылает красивую 3D-модель с острыми углами и сложной гравировкой. В теории всё прекрасно. Но на практике, для производства жестяных упаковок ключевой параметр — это draw ratio, коэффициент вытяжки. Слишком глубокий корпус без правильных радиусов закругления? Жди разрывов металла на стенках или морщин. Приходится объяснять, что красота должна быть технологичной. Иногда идем на компромисс: предлагаем не одну глубокую вытяжку, а сборную конструкцию из двух частей. Да, стоимость сборки выше, но зато качество стабильное, и партия не уйдет в брак.

Здесь, кстати, опыт нашей компании, ООО Гуанчжоу Босинь Металлические Изделия, очень показателен. На сайте nice-can.ru мы не просто выставляем каталог, а стараемся донести эту мысль: надежная жестяная коробка начинается с совместной проработки макета. Мы специализируемся на индивидуальном производстве, и это значит, что каждый проект — это сначала техническая консультация. Бывает, клиент настаивает на своем варианте, мы делаем пробный образец — и он действительно идет в брак. Это дорогой урок для всех, но он наглядно показывает границы возможного.

Еще один нюанс — выбор базового сырья. Жесть (белая жесть, ETP) — это не однородный продукт. Разная толщина, разное покрытие (оловом или хромом), разная твердость (Т1, Т2, Т3...). Для высокой банки под фасоль лучше брать более твердый сорт, иначе её раздует при стерилизации. А для невысокой, но с большим диаметром крышки под печенье, наоборот, нужна более пластичная жесть, чтобы фальц (закатка шва) получился идеально герметичным. Это знание приходит только с десятками, если не сотнями, реализованных заказов под разные продукты.

Печать и лакировка: как цвет влияет на прочность

Покраска и декор — это лицо упаковки. Но здесь тоже полно мифов. Многие думают, что чем больше цветов, тем лучше. Однако в производстве жестяных банок каждый дополнительный цвет — это дополнительный прогон через печатную машину, риски несовмещения красок и, что критично, наслоение лаков и красок, которое может повлиять на адгезию (сцепление) покрытия с металлом.

Помню случай с заказом на подарочные банки для чая. Дизайн был сложный, с градиентом и мелким текстом. В процессе печати выяснилось, что выбранный пантонский цвет при обжиге (сушке в печи) ведет себя нестабильно, дает разную насыщенность от партии к партии. Пришлось экстренно менять рецептуру краски на лету, согласовывая с поставщиком чернил. Сроки сдвинулись, но качество удалось отстоять. Теперь для премиальных закалов мы всегда делаем пробный оттиск на большой пластине и проводим тест на термостойкость до запуска в основную печать.

Лакировка — отдельная история. Глянцевый лак красив, но царапается при транспортировке. Матовый тактильно приятен, но сложнее в уходе. А есть еще УФ-лак выборочного нанесения (только на элементы дизайна) для объемного эффекта. Но он требует идеально точной настройки оборудования. Ошибка в дозировке — и эффект ?под воск? превращается в липкое пятно. Мы в Boshen Metal часто рекомендуем клиентам матовый лак с локальным глянцем для логотипа — это и практично, и выделяет продукт на полке.

Контроль качества: что проверяют после конвейера

Готовые банки сошли с линии. Казалось бы, всё. Но для нас работа только начинается. Выборочный контроль — это не формальность. Берем каждую 50-ю банку из партии и гоняем её по целой программе тестов. Проверяем герметичность фальца на специальном аппарате с давлением. Замеряем твердость крышки (если она easy-open) — она должна открываться с определенным усилием, не больше и не меньше.

Особое внимание — внутреннее покрытие. Для пищевых продуктов это лак пищевой контактный. Мы проверяем его целостность электронным тестером (проверка на микротрещины). Был неприятный опыт лет пять назад, когда партия банок под растительное масло прошла с минимальным дефектом лака. В итоге после полугода хранения у клиента началось окисление в точках контакта масла с металлом. Пришлось компенсировать убытки и полностью менять технологию нанесения. С тех пор контроль за внутренним покрытием — святое.

Еще один важный момент — упаковка для отгрузки. Кажется, мелочь? Но если упаковать банки в простой гофрокартон без перегородок, при морской перевозке они будут биться друг о друга, царапать краску. Мы используем индивидуальные картонные ячейки для каждой банки, особенно для изделий с полиграфией. Это увеличивает стоимость логистики, но сохраняет товарный вид. Клиенты, которые работают на премиум-сегмент, это ценят. Как отмечено в описании ООО Гуанчжоу Босинь Металлические Изделия, надежность — это комплексный подход, а не только крепкий шов.

Экономика процесса: где можно сэкономить, а где — категорически нет

В каждом проекте клиент хочет оптимизировать бюджет. И это нормально. Задача производителя — показать, где сокращения безопасны, а где приведут к проблемам. Частая точка давления — толщина металла. ?Давайте сделаем жесть тоньше на 0.05 мм, будет дешевле?. В некоторых случаях — да, можно. Для небольшой круглой банки под леденцы, которая не несет большой нагрузки. Но для прямоугольной упаковки для печенья, которая будет штабелироваться на паллете в три метра высотой, экономия на толщине стенки — это риск деформации нижних рядов.

Оптимизировать лучше на этапе дизайна. Стандартизация размеров, например. Если подобрать габариты банки под стандартную заготовку жести (так называемый ?лист-раскрой?), можно сократить отходы металла до 15%. Это реальная экономия без потери качества. Мы на своем производстве жестяных коробок всегда предлагаем клиенту 2-3 варианта макета с разной экономической эффективностью раскроя.

Еще один способ — минимизация ручного труда. Автоматическая сварка бокового шва вместо пайки, роботизированная установка дна и крышки. Это требует больших первоначальных вложений в оборудование, но для средних и крупных тиражей дает выигрыш в скорости и, что важно, в стабильности качества. Человеческий фактор сводится к минимуму. Для мелких партий, конечно, ручная сборка и настройка остается, но там и требования к цене другие.

Взгляд в будущее: экология и новые ниши

Сейчас все говорят об устойчивом развитии. И жесть здесь в выигрышном положении — она бесконечно перерабатывается без потери качества. Но давление есть: клиенты спрашивают про сокращение углеродного следа. Мы изучаем возможность использования жести с большим процентом вторичного сырья. Пока что есть ограничения по чистоте и однородности такого материала для глубокой вытяжки, но прогресс есть.

Появляются и новые рынки. Раньше основными заказчиками были пищевая и химическая промышленность. Сейчас растет спрос на премиальную жестяную упаковку для косметики (кремы, бальзамы), для электронных сигарет (так называемые pod-системы), даже для niche-товаров вроде свечей премиум-класса. Для каждой ниши — свои требования. Для косметики важен безупречный внутренний лак, совместимый с формулой продукта. Для электроники — точность геометрии для плотной посадки компонентов.

В этом и заключается современное производство жестяных упаковок — это уже не просто изготовление тары. Это создание функционального продукта, который решает маркетинговые, логистические и экологические задачи заказчика. И главный навык производителя — не просто давить металл, а слышать клиента, предвидеть проблемы на три шага вперед и иметь смелость сказать ?нет? нежизнеспособным решениям, даже если это грозит потерей сиюминутного заказа. В долгосрочной перспективе именно такой подход, как у нашей компании, строит репутацию надежного партнера. Ведь в конечном счете, жестяная банка — это лицо продукта, который в ней хранится, и доверие к нему начинается с доверия к её изготовителю.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фабрика поставщик пищевой класс индивидуальные круглые жестяные коробки для печенья конфет большие рождественские жестяные банки для торта

Фабрика поставщик пищевой класс индивидуальные круглые жестяные коробки для печенья конфет большие рождественские жестяные банки для торта -

Пищевой класс маленькие жестяные коробки с откидной крышкой перерабатываемые жестяные банки для жевательной резинки конфеты металлические коробки индивидуальный логотип жестяные банки для бессахарных мятных конфет

Пищевой класс маленькие жестяные коробки с откидной крышкой перерабатываемые жестяные банки для жевательной резинки конфеты металлические коробки индивидуальный логотип жестяные банки для бессахарных мятных конфет -

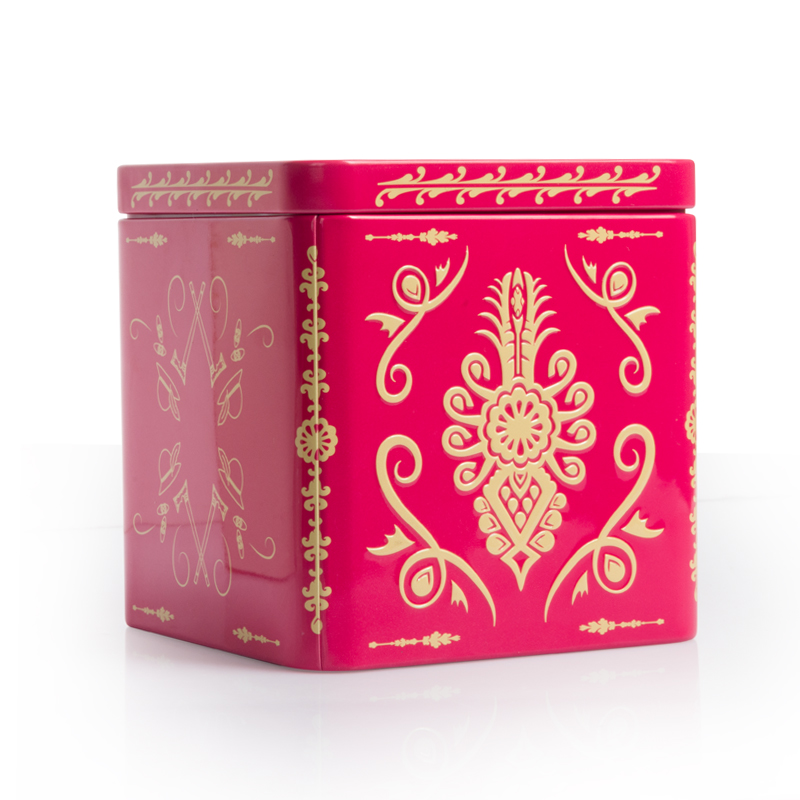

Фабрика прямые поставки пищевой класс жестяные банки для конфет бисквитов шоколада упаковочные коробки пустые индивидуальные жестяные квадратные красные жестяные банки для лунных пирогов печенья

Фабрика прямые поставки пищевой класс жестяные банки для конфет бисквитов шоколада упаковочные коробки пустые индивидуальные жестяные квадратные красные жестяные банки для лунных пирогов печенья -

Фабрика поставщик перерабатываемая жестяная коробка для сладостей конфет шоколада металлическая упаковка жестяная банка индивидуальная прямоугольная жестяная коробка для шоколада с откидной крышкой

Фабрика поставщик перерабатываемая жестяная коробка для сладостей конфет шоколада металлическая упаковка жестяная банка индивидуальная прямоугольная жестяная коробка для шоколада с откидной крышкой -

Индивидуальные пустые металлические жестяные банки для конфет милые жестяные коробки перерабатываемые пищевой класс маленькие жестяные коробки для жевательной резинки мятных конфет с откидной крышкой

Индивидуальные пустые металлические жестяные банки для конфет милые жестяные коробки перерабатываемые пищевой класс маленькие жестяные коробки для жевательной резинки мятных конфет с откидной крышкой -

Рождественские сферические подарочные банки декор пищевой класс жестяные банки металлические банки для хранения производство Гуандун Китай

Рождественские сферические подарочные банки декор пищевой класс жестяные банки металлические банки для хранения производство Гуандун Китай -

Фабрика упаковка индивидуальные пищевой класс большие круглые металлические жестяные банки для торта шоколада перерабатываемые круглые жестяные контейнеры для хранения чая

Фабрика упаковка индивидуальные пищевой класс большие круглые металлические жестяные банки для торта шоколада перерабатываемые круглые жестяные контейнеры для хранения чая -

Индивидуальные маленькие круглые жестяные коробки перерабатываемые пищевой класс жестяные банки для мятных конфет жестяные коробки для сладостей металлические контейнеры маленькие жестяные банки для конфет

Индивидуальные маленькие круглые жестяные коробки перерабатываемые пищевой класс жестяные банки для мятных конфет жестяные коробки для сладостей металлические контейнеры маленькие жестяные банки для конфет -

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки

Фабрика индивидуальные пасхальные яйца жестяные банки конфеты шоколад яйцевидная пищевая упаковка банки -

Индивидуальное лого оцинкованные ведра для льда контейнеры для напитков ведра для пива вина шампанского вечеринки домашние бары рестораны металлические ведра для пива с ручкой

Индивидуальное лого оцинкованные ведра для льда контейнеры для напитков ведра для пива вина шампанского вечеринки домашние бары рестораны металлические ведра для пива с ручкой -

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением -

Фабрика персонализированные пищевой класс жестяные коробки для конфет печенья шоколада торта высококачественная металлическая упаковка круглые жестяные банки для печенья

Фабрика персонализированные пищевой класс жестяные коробки для конфет печенья шоколада торта высококачественная металлическая упаковка круглые жестяные банки для печенья

Связанный поиск

Связанный поиск- Конфетная жестяная банка

- Музыкальная жестяная коробка

- Жестяные коробки со сдвижной крышкой

- упаковка металлическая коробка

- Металлическая жестяная коробка с петлевой крышкой

- Пищевая жестяная коробка

- жестяная коробка в виде гармошки

- жестяные копилки

- главчай жестяная упаковка

- Персонализированная жестяная коробка для печенья