Тисненая жестяная коробка

Когда говорят ?тисненая жестяная коробка?, многие сразу представляют себе просто красивую штуку для подарка. Но на деле это целая история про технологию, где дизайн упирается в возможности пресса, а желание клиента — в физику металла. Частая ошибка — думать, что главное здесь рисунок. Нет, главное — это как этот рисунок будет держаться на жести, не порвав её и не создав ?слабых? мест, где коррозия начнёт свою работу раньше времени.

Что на самом деле значит ?тиснение? в жести

Вот смотрите. Есть глубинное тиснение, а есть рельефное. Глубинное — это когда мы продавливаем металл, создавая впадины. Для него нужна жесть потолще, иначе можно порвать. А рельефное, выпуклое — это когда рисунок выступает наружу. Тут уже сложность в другом: нужно рассчитать усилие пресса так, чтобы не было слишком резких перепадов, иначе при лакировке или дальнейшей сборке могут быть проблемы. Я много раз видел, как красивый эскиз от дизайнера приходилось упрощать, потому что в металле он просто не выходил. Или выходил, но коробка потом не закрывалась плотно — из-за внутренних напряжений в жести.

Кстати, о жести. Не всякая подходит. Марка, покрытие (олово, хром), толщина — это не просто технические параметры. Это то, что определяет, будет ли тиснение чётким, а сама коробка — прочной. Мы, например, в работе часто ориентируемся на конкретные ГОСТы и стандарты, но и опыт ничем не заменишь. Бывает, приходит партия жести, вроде бы по спецификации всё идеально, а при тиснении на высоких скоростях начинает давать мелкие трещинки по краю рисунка. Приходится на ходу менять настройки, снижать температуру или давление. Это ручная, почти ювелирная работа.

И ещё один нюанс, который часто упускают из виду — последующая отделка. Идеально оттиснутая заготовка — это только полдела. Если после этого её будут покрывать краской, лаком, делать патину, то рельеф должен быть рассчитан и на этот процесс. Глубокие впадины могут плохо прокрашиваться, на острых вершинах краска, наоборот, будет стираться. Это всё нужно просчитывать на этапе разработки штампа.

Практика и подводные камни: случай с чайной упаковкой

Приведу пример из реального проекта. Клиент, одна довольно известная чайная компания, хотела тисненую жестяную коробку для премиальной серии. Дизайн — сложный растительный орнамент с мелкими деталями. Мы в ООО Гуанчжоу Босинь Металлические Изделия сначала сделали пробный штамп. И сразу проблема: тонкие линии орнамента при тиснении ?залипали?, жесть рвалась. Стало ясно, что для такой детализации нужна не просто жесть, а жесть с особой пластичностью и, возможно, чуть тоньше. Но клиент настаивал на ощущении ?солидности?, то есть толщине.

Пришлось идти на компромисс. Мы предложили переработать дизайн: немного укрупнить элементы, сделать переходы между линиями более плавными. Это сохранило общий вид орнамента, но сделало его технологичным. Второй пробный оттиск уже был удачным. Но тут возникла вторая проблема — при последующем нанесении матового лака рельеф ?потерялся?, стал менее выразительным. Лакировщикам пришлось разрабатывать специальную методику напыления, чтобы лак ложился тонким слоем, не заполняя впадины. Вся эта история заняла почти месяц дополнительных проб. На сайте nice-can.ru в портфолио теперь есть похожие кейсы, но детали, конечно, всегда остаются за кадром.

Это типичная ситуация. Идеальный путь ?эскиз — штамп — готовая коробка? почти никогда не работает. Всегда есть этап подгонки, проб, иногда даже отката назад. И это нормально. Те, кто обещает сделать сложное тиснение быстро и без проблем, скорее всего, либо лукавят, либо сделают это в ущерб качеству.

Кстати, о качестве готового продукта. Хорошая тисненая жестяная коробка оценивается не только по виду, но и по тактильным ощущениям. Рельеф должен быть приятным на ощупь, края тиснения — не острыми. А ещё она должна хорошо закрываться. Бывало, что из-за слишком агрессивного рельефа на торцевой части, крышка садилась неплотно или с усилием. Это брак, хотя внешне коробка могла выглядеть безупречно.

Оборудование и ?человеческий фактор?

Многое, конечно, зависит от пресса. Современные гидравлические прессы с ЧПУ позволяют делать удивительные вещи, контролируя усилие с точностью до долей секунды. Но даже на самом лучшем оборудовании нужен опытный оператор. Он слышит и видит процесс: как шумно идёт штамповка, как выглядит оттиск после первого прохода. Иногда нужно сделать ?холодный? проход для предварительной формовки, а потом уже основное тиснение. Это не всегда заложено в программе, это решение принимается на месте.

У нас на производстве был случай, когда для очень глубокого тиснения логотипа на крышке пришлось делать не два, а три прохода с промежуточным отжигом заготовки, чтобы снять напряжение в металле. Если бы сделали всё за один раз, жесть бы просто порвалась. Ни одна компьютерная программа изначально этого не предусматривала — решение пришло из практики старого мастера.

Поэтому, когда компания позиционирует себя как специалист по индивидуальному производству, как, например, ООО Гуанчжоу Босинь Металлические Изделия, это подразумевает не только наличие цеха с машинами, но и команду, которая умеет эти машины ?чувствовать?. Иначе получится конвейер, где все коробки простые и одинаковые, без изюминки.

Выбор производителя: на что смотреть кроме цены

Если вы заказываете такую упаковку, не гонитесь за самой низкой ценой. Спросите сразу о портфолио реальных работ, именно по тиснению. Посмотрите на образцы вживую, если есть возможность. Пощупайте их, проверьте, как закрывается крышка, оцените чёткость и глубину рисунка.

Очень показательный момент — готовность производителя обсуждать технологические ограничения. Если вам с порога говорят ?да сделаем всё, что угодно?, это тревожный звоночек. Настоящий специалист сначала задаст кучу вопросов о дизайне, спросит про желаемую толщину металла, про условия использования коробки (будет ли она подвергаться перепадам температур, высокой влажности), и только потом озвучит возможности и ограничения.

Именно такой подход мы стараемся практиковать. Потому что конечная цель — не просто продать тисненую жестяную коробку, а сделать так, чтобы она идеально выполняла свою функцию и радовала клиента долгие годы. Упаковка — это лицо продукта, и лицо это не должно быть перекошенным от технологических проблем, которые можно было предусмотреть на берегу.

Вместо заключения: мысль вслух

Сейчас много говорят о цифровизации, об автоматизации. Но в деле с тиснением, как мне кажется, ещё долго будет цениться именно ручная настройка, глазомер и опыт. Можно создать 3D-модель коробки, симулировать процесс штамповки, но реальное поведение металла под прессом всегда будет иметь свою небольшую долю непредсказуемости. И в этом есть даже какая-то своя прелесть.

Работа над каждой новой сложной тисненой жестяной коробкой — это маленький вызов. Получается ли? Не порвётся ли? Будет ли держать форму? Когда после всех проб и настроек из-под пресса выходит идеальная заготовка с безупречным, глубоким рельефом — это та самая награда, ради которой всё и затевается. Не ради отчётности, а ради этого конкретного, материального результата.

Так что, если резюмировать, то тиснение на жести — это не украшательство. Это технология, которая требует уважения к материалу, понимания процесса и готовности решать нестандартные задачи. И именно такие задачи, честно говоря, и делают работу интересной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сферические банки с ажурными отверстиями пищевой класс металлические подарочные банки жестяные банки индивидуальный заказ производство Гуандун Китай

Сферические банки с ажурными отверстиями пищевой класс металлические подарочные банки жестяные банки индивидуальный заказ производство Гуандун Китай -

Сферические жестяные подарочные банки футбольный принт совместный индивидуальный заказ сферические металлические банки производство Гуандун Китай

Сферические жестяные подарочные банки футбольный принт совместный индивидуальный заказ сферические металлические банки производство Гуандун Китай -

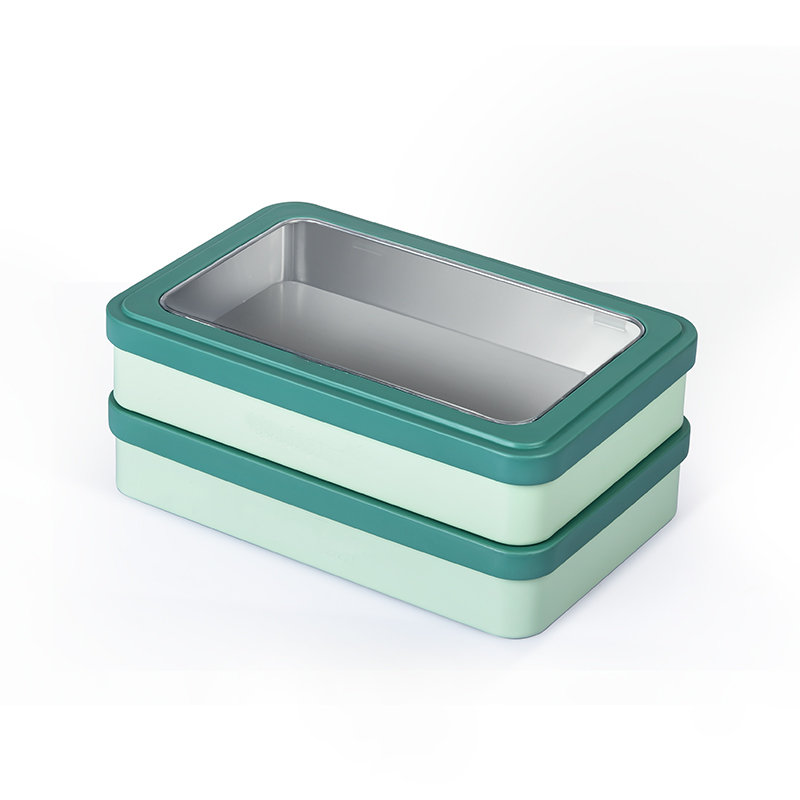

Индивидуальная герметичная штабелируемая упаковка жестяная банка для хранения травяного чая 3 уровня роскошная жестяная коробка для чая конфеты печенье штабелируемая жестяная банка

Индивидуальная герметичная штабелируемая упаковка жестяная банка для хранения травяного чая 3 уровня роскошная жестяная коробка для чая конфеты печенье штабелируемая жестяная банка -

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением

Фабрика индивидуальные пищевой класс металлическая упаковка жестяная банка для малайзийского песочного печенья прямоугольная жестяная коробка для печенья торта с 3D тиснением -

Производители индивидуальных прямоугольных жестяных коробок жестяные банки для торта подарки пищевой класс металлические жестяные банки для печенья персонализированные

Производители индивидуальных прямоугольных жестяных коробок жестяные банки для торта подарки пищевой класс металлические жестяные банки для печенья персонализированные -

Фабрика прямые поставки металлическая упаковка жестяная коробка для пищевых продуктов контейнер для корма для собак и домашних животных креативные подарочные жестяные банки в форме кости

Фабрика прямые поставки металлическая упаковка жестяная коробка для пищевых продуктов контейнер для корма для собак и домашних животных креативные подарочные жестяные банки в форме кости -

Фабрика NICE-CAN Индивидуальные жестяные контейнеры для хранения пищевых продуктов перерабатываемая металлическая упаковка жестяные коробки для печенья сладостей закусок прямоугольные жестяные банки для корма для домашних животных

Фабрика NICE-CAN Индивидуальные жестяные контейнеры для хранения пищевых продуктов перерабатываемая металлическая упаковка жестяные коробки для печенья сладостей закусок прямоугольные жестяные банки для корма для домашних животных -

Фабрика поставщик пищевой класс индивидуальные круглые жестяные коробки для печенья конфет большие рождественские жестяные банки для торта

Фабрика поставщик пищевой класс индивидуальные круглые жестяные коробки для печенья конфет большие рождественские жестяные банки для торта -

NICE-CAN Индивидуальные пищевой класс металлические жестяные банки для подарков жестяные контейнеры для конфет прямоугольные жестяные коробки для шоколада печенья с окошком

NICE-CAN Индивидуальные пищевой класс металлические жестяные банки для подарков жестяные контейнеры для конфет прямоугольные жестяные коробки для шоколада печенья с окошком -

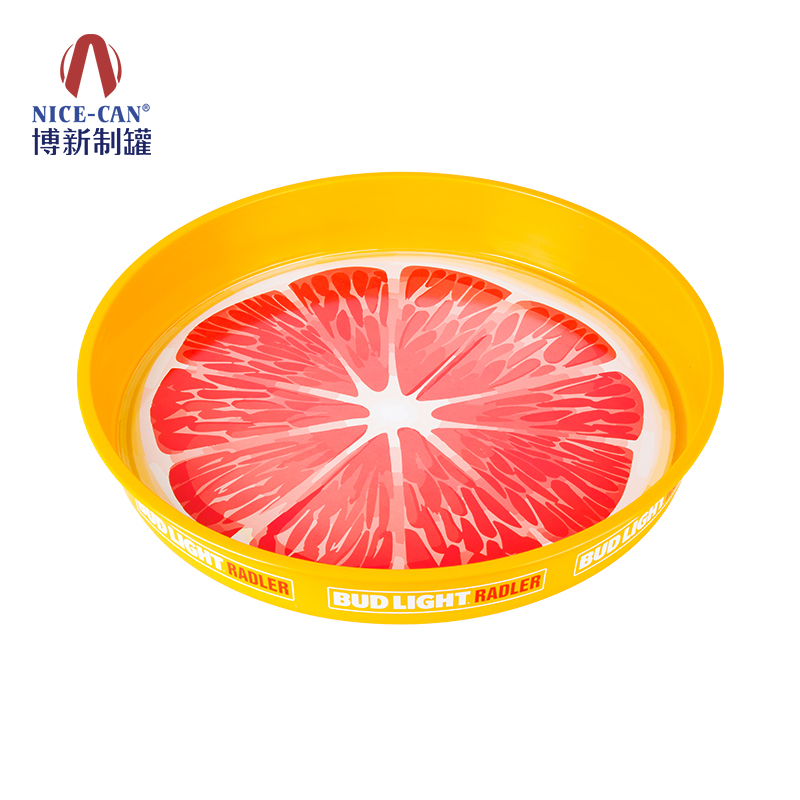

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы

OEM ODM круглые жестяные подносы желтые жестяные сервировочные подносы для пива и бара металлические жестяные индивидуальные жестяные подносы -

Фабрика NICE-CAN Индивидуальные квадратные металлические коробки для лунных пирогов перерабатываемая упаковка для печенья шоколада подарков пищевой класс жестяная банка

Фабрика NICE-CAN Индивидуальные квадратные металлические коробки для лунных пирогов перерабатываемая упаковка для печенья шоколада подарков пищевой класс жестяная банка -

Индивидуальные высокие прямоугольные жестяные контейнеры металлические жестяные банки упаковка жесть первого сорта тисненые жестяные коробки для виски вина

Индивидуальные высокие прямоугольные жестяные контейнеры металлические жестяные банки упаковка жесть первого сорта тисненые жестяные коробки для виски вина

Связанный поиск

Связанный поиск- жестяная упаковка для конфет

- Винтажная жестяная коробка

- металлическая банка упаковка

- Жестяная банка для кофе с дегазационным клапаном

- Жестяная упаковочная коробка

- Жестяная коробка для печенья

- Фабрика оловянных коробок

- Жестяная коробка для кистей для макияжа

- новогодние подарки в металлической упаковке

- Жестяная банка для печенья